Движение жидкости в трубопроводе определяется разностью двух напоров: напора перед входом в трубопровод и напора на выходе из него. Однако если плоскость сравнения совместить со свободной поверхностью жидкости в пьезометре, присоединенном к выходному сечению, то удельная потенциальная энергия выходного сечения по отношению к плоскости сравнения будет равна нулю. В большинстве практических задач кинетическая энергия в выходном сечении либо очень мала, либо не представляет интереса для расчета. Таким образом, основная величина, определяющая движение жидкости в трубопроводе, – напор в начальном сечении относительно уровня жидкости в пьезометре, присоединенном к выходному сечению. Этот напор и называется расчетным напором трубопровода.

Величину расчетного напора можно оценить следующим образом. В общем виде разность энергий входного и выходного сечений

Обычно жидкость входит в трубопровод из бака или водоема настолько больших размеров, что скорость перед входом можно считать пренебрежимо малой, . Кинетической энергией на выходе, как уже отмечено, также можно пренебречь. Кроме того, если оба сечения сообщаются с атмосферой (как обычно и бывает), то ![]() . Тогда

. Тогда

то есть в этом простом случае расчетный напор есть разность геометрических высот центров тяжести входного и выходного сечений трубопровода.

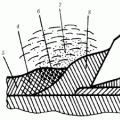

Рассмотрим для начала схему расчета простого трубопровода, то есть трубопровода, не имеющего ответвлений. Таким трубопроводом можно подавать воду из одного напорного бака в другой либо из канала (водоема) к пункту, где вода из водопровода вытекает непосредственно в атмосферу.

Труба длиной l и диаметром d может быть горизонтальной или наклонной, по ней протекает расход Q (рис. 6.1).

Составим уравнение Бернулли для двух сечений: одно из них 1 –1 совпадает со свободной поверхностью воды в баке, другое 2 –2 проведено через выходное отверстие трубопровода. Плоскость сравнения 0–0проведем через центр выходного сечения трубы. Уравнение Бернулли запишется как

.

.

Плоскость сравнения проведена через центр выходного сечения, то есть z

1 = H

, z

2 = 0. Давление в обоих сечениях равно атмосферному: ![]() . Уровень жидкости в баке остается постоянным, поэтому .

. Уровень жидкости в баке остается постоянным, поэтому .

Для длинных трубопроводов кинетическая энергия жидкости в выходном сечении всегда очень мала по сравнению с величиной потерь, ею можно пренебречь также, как пренебрегаем местными потерями. С учетом всего этого из уравнения Бернулли получаем

| . | (6.1) |

Это соотношение означает, что практически весь имеющийся напор затрачивается на преодоление сопротивления трения по длине трубопровода. Чтобы узнать потребную величину напора, следует вычислить потери энергии по длине трубопровода. На этом положении и основывается расчет длинных трубопроводов.

Потери, распределенные по длине трубопровода, можно рассчитать по формуле (5.2) – формуле Вейсбаха–Дарси:

.

.

Скорость движения жидкости по трубопроводу при полностью развитом турбулентном режиме течения, то есть в случае квадратичного сопротивления, определяется формулой (4.7) – формулой Шези:

Тогда расход жидкости определится как

Комплекс выражает величину расхода жидкости, который может пропустить рассматриваемая труба при гидравлическом уклоне, равном единице. Эту величину называют модулем расхода трубы. Вспоминая выражение для гидравлического уклона i при установившемся течении

и используя обозначение модуля расхода, можем получить формулу, связывающую потери энергии и расход жидкости:

| . | (6.2) |

Модуль расхода трубы связан с ее диаметром и степенью шероховатости. Используя формулу Маннинга (4.9) для коэффициента C , и с учетом значения гидравлического радиуса для круглых труб , можем записать

.

.

Для выпускаемых промышленностью труб стандартных диаметров (сортамента) значения модуля расхода K рассчитаны и сведены в гидравлические справочники.

Таким образом, основные формулы для всех трех типов задач, возникающих при расчетах простого трубопровода, могут быть получены из формулы (6.2) с учетом формулы (6.1), то есть использования в качестве расчетного напора величины потерь энергии:

| , | (6.3) | |

| , | (6.4) | |

| . | (6.5) |

Порядок расчетов для задач первого типа (определения потребного напора) следующий.

1. По известному диаметру трубы рассчитываются площадь поперечного сечения и средняя скорость течения

2. Вычисляется число Рейнольдса

3. В соответствии с материалом и состоянием (новый или бывший в эксплуатации) трубопровода по гидравлическим таблицам определяется его шероховатость.

4. По рассчитанным числу Re и шероховатости из графиков Никурадзе определяется, какой случай сопротивления по длине имеет место. Это позволит выбрать вид формулы для расчета коэффициента C .

5. Рассчитывается или из гидравлических таблиц определяется значение модуля расхода K .

6. При известных Q , l и K по формуле (6.3) находится величина напора. Зачастую найденную таким образом величину H несколько увеличивают (на 2–5 %) для запаса на неучтенные местные потери.

В задачах второго типа (определение расхода) изначально нельзя вычислить скорости, рассчитать число Рейнольдса и определить закон сопротивления по длине трубы. В задачах третьего типа (расчет необходимых диаметров) неизвестны также изначальные характеристики шероховатости трубопровода. Такие задачи решаются путем последовательных приближений, при котором предварительные расчеты проводят, задаваясь некоторыми начальными значениями неизвестных параметров. После получения результата производится коррекция начальных предположений, и расчеты повторяются. При использовании возможностей современной вычислительной техники эти методы не вызывают принципиальных трудностей.

Если же рассматриваются трубопроводы с заведомо большой скоростью течения и значительной шероховатостью, то это позволяет уверенно предположить наличие квадратичного закона сопротивления. Тогда, применяя формулы Шези, Павловского или Маннинга, можно решать такие задачи без подбора.

Трубопровод называют простым, если он не имеет ответвлений. Простые трубопроводы соединяют в последовательные, параллельные или разветвленные линии. Сложные трубопроводы содержат как последовательные, так и параллельные соединения или разветвления.

Жидкость движется по трубопроводу, если ее энергия в начале трубопровода больше, чем в конце. Этот перепад уровней энергии может быть создан либо работой насоса, либо разностью уровней жидкости в начальном и конечном сечениях трубопровода, либо давлением газа (в пневматических системах).

Под гидравлическим расчетом понимают определение параметров движения жидкости при заданной схеме трубопровода с известными конструкционными элементами, либо определение размеров трубопровода, обеспечивающих необходимые параметры движения жидкости.

Простой трубопровод постоянного сечения:

Рассмотрим простой трубопровод длиной l , постоянного диаметра d , который содержит ряд местных сопротивлений. Скорость потока в начальном и концевом сечениях одинакова.

Уравнение Бернулли для сечений 1 и 2 имеет вид:

![]() .

.

Вводя обозначения:

× - потребный (располагаемый) напор;

× ![]() - статический напор;

- статический напор;

× - потери напора,

![]() , (1.52)

, (1.52)

что потребный напор складывается из статического напора (геометрической высоты, на которую поднимается жидкость в процессе движения и пьезометрической высоты в конце трубопровода) и суммы всех потерь напора в трубопроводе.

Потери напора определяют как сумму всех потерь в местных сопротивлениях и потерь, связанных с трением при движении жидкости

![]() , (1.53)

, (1.53)

где - средняя скорость движения среды по трубопроводу; Q - объемный расход жидкости; S - площадь поперечного сечения трубопровода.

При анализе систем используют графики зависимости потребного напора от расхода [H потр =f (Q )], которые называют кривыми потребного напора , либо графики зависимости суммарной потери напора от расхода [Sh=f (Q )], которые называют характеристиками трубопровода . Характеристика трубопровода - это кривая потребного напора, смещенная в начало координат.

Сифонный трубопровод:

Сифонный трубопровод (сифон) представляет собой короткий трубопровод, движение в котором происходит самотеком по всей его длине, включая участки, расположенные выше уровня жидкости питающего резервуара.

Движение жидкости в сифоне происходит под действием атмосферного давления при наличии вакуума в самой верхней точке трубопровода. Поэтому для поднятия жидкости на некоторую высоту или для переливания ее в приемный резервуар необходимо создать в сифоне разряжение (вакуум). С этой целью сифон предварительно заполняют переливаемой жидкостью или откачивают из него воздух при помощи вакуум-насосов .

Гидравлический расчет сифонов заключается в определении расхода жидкости и предельной величины возвышения трубопровода над уровнем жидкости в расходном баке, при котором этот расход обеспечивается.

Расход жидкости, переливаемой сифоном, равен:

где S - площадь поперечного сечения трубопровода; H - разность уровней жидкости в резервуарах; l - коэффициент потерь на трение; l и d - длина и диаметр сифонного трубопровода, соответственно.

Допустимая высота наивысшей точки сифона определяется из уравнения Бернулли , которое записывают для точек, находящихся на свободной поверхности питающего резервуара и в наивысшем удаленном сечении сифона

При скорости перемещения свободной поверхности жидкости в питающем резервуаре близкой к нулю и коэффициенте кинетической энергии равном единице, получим

![]()

![]() .

.

Соединения простых трубопроводов

Последовательное соединение нескольких простых трубопроводов различного диаметра дает простой трубопровод переменного сечения.

Рис. 1.5. Последовательное соединение трубопроводов

а - схема трубопровода; б - характеристика трубопровода

При подаче жидкости по такому трубопроводу расход во всех последовательно соединенных трубах один и тот же. Полная потеря напора между начальным и конечным сечениями равна сумме потерь напора во всех последовательно соединенных трубах. Для трубопровода, изображенного на рис. 1.5, получим следующие уравнения:

![]()

Эти уравнения определяют правило построения характеристик последовательного соединения труб. При известных характеристиках трубопроводов 1, 2 и 3, для получения характеристики их последовательного соединения (участка между сечениями Н и К ) следует сложить потери напора при одинаковых расходах, т.е. сложить ординаты всех трех кривых при одних и тех же значениях, выбранных на оси абсцисс.

В начальном и конечном сечениях рассматриваемого трубопровода скорости движения жидкости различны. Поэтому выражение потребного напора для всего трубопровода должно содержать разности скоростных напоров в крайних сечениях.

![]() .

.

Параллельное соединение нескольких простых трубопроводов показано на рис. 1.6.

Рис. 1.6. Параллельное соединение трубопроводов

а - схема трубопровода; б - характеристика трубопровода

Обозначим полные напоры в точках Н и К соответственно через H Н и H К, расход в основной магистрали (до разветвления и после слияния) - Q , а в параллельных трубопроводах через Q 1 , Q 2 , и Q 3 ; суммарные потери напора в этих трубопроводах через Sh 1 , Sh 2 и Sh 3 .

Расход в основной магистрали связан с расходами в параллельных трубопроводах следующим очевидным уравнением

Потери напора в каждом из трубопроводов представляют собой разность напоров в точках Н и К

Из этого следует, что потери напора в параллельных трубопроводах равны между собой

![]() .

.

Используя уравнение, связывающее расходы в магистральном и параллельных трубопроводах, равенство потерь напора в них, а также соотношения для расчета простых трубопроводов, получим число уравнений, достаточное для определения сопротивлений параллельных вервей и расходов в них.

Из вышесказанного следуют правило построения характеристики параллельного соединения нескольких трубопроводов: суммарная характеристика получается в результате сложения абсцисс характеристик отдельных трубопроводов (Q i ) при одинаковых ординатах (Sh ).

Изложенные соотношения для параллельных трубопроводов справедливы и в том случае, когда трубопроводы не сходятся в одной точке, а подают жидкость в различные места, но с одинаковыми давлениями и равными уровнями. Если последнее условие не соблюдается, то рассматриваемые трубопроводы нельзя читать параллельными, а следует отнести к разряду разветвленных.

Разветвленное соединение - это совокупность нескольких простых трубопроводов, имеющих одно общее сечение - место разветвления (или смыкания) труб. Рассмотрим основной трубопровод, который в точке М разделяется на несколько трубопроводов, имеющих различные размеры, местные сопротивления, уровни и давления в концевых точках. Найдем связь между давлением в точке М и расходами в ответвлениях, считая направления течения в них заданными.

Рис. 1.7. Разветвленный трубопровод

а - схема трубопровода; б - кривые потребного напора

Запишем, пренебрегая динамическими напорами, уравнения Бернулли для каждого из ответвлений, начинающихся в точке М

Так же как и для параллельных трубопроводов,

Таким образом, получаем систему четырех уравнений достаточную для определения неизвестных величин: Q 1 , Q 2 , Q 3 и H м.

Построение кривой потребного напора для разветвленного трубопровода выполняют сложением кривых потребных напоров для ветвей по правилу сложения характеристик параллельных трубопроводов - сложением абсцисс (Q ) при одинаковых ординатах (H м). Из графика (рис. 1.7, б) видно, что условием подачи жидкости во все ветви является превышение напора в точке разветвления над наибольшим статическим напором в ответвлениях.

Сложный трубопровод состоит из простых трубопроводов с последовательным и параллельным их соединением или с разветвлениями.

При расчетах сложных трубопроводов их разбивают на простые участки, участки с разветвлениями и параллельными трубопроводами и, идя от конечных точек сложного трубопровода к начальной его точке, т.е. против течения, последовательно производят расчеты по приведенным выше уравнениям.

Для сложных кольцевых трубопроводов (системы смежных замкнутых контуров с отборами жидкости в узловых точках или непрерывной раздачей ее на отдельных участках) используют два основных условия:

Баланс расходов, т.е. равенство притока и оттока жидкости для каждой узловой точки;

Баланс напоров, т.е. равенство нулю алгебраической суммы потерь напора для каждого контура при подсчете по направлению движения часовой стрелки. Потери напора считают положительными, если направление подсчета совпадает с направлением движения жидкости, и отрицательными, если направление подсчета противоположно направлению движения жидкости.

Трубопроводы с насосной подачей жидкости

В машиностроении основным является способ принудительной подачи жидкости насосом. Рассмотрим совместную работу насоса с трубопроводом и принцип расчета таких систем.

Рис. 1.8. Трубопровод с насосной подачей

Трубопровод с насосной подачей может быть разомкнутым, когда жидкость перекачивается из одной емкости в другую или замкнутым, в котором циркулирует одно и то же количество жидкости.

На рис. 1.8, а представлен разомкнутый трубопровод, по которому жидкость перекачивается насосом из нижнего резервуара с давлением p 0 в другой резервуар с давлением p 3 . Высоту расположения оси насоса относительно нижнего уровня z 1 называют геометрической высотой всасывания, а трубопровод, по которому жидкость поступает к насосу, всасывающим трубопроводом (линией всасывания). Высоту расположения верхнего уровня жидкости z 2 , называют геометрической высотой нагнетания, а трубопровод, по которому жидкость движется от насоса, напорным (линией нагнетания).

Составим уравнение Бернулли для потока жидкости во всасывающем трубопроводе, т.е. для сечений 0 и 1

![]() .

.

Данное уравнение является основным для расчета всасывающих трубопроводов. Оно показывает, что процесс всасывания, т.е. подъем жидкости на высоту z 1 , сообщение ей кинетической энергии и преодоление всех гидравлических сопротивлений происходит за счет использования (с помощью насоса) давления p 0 . Так как это давление обычно бывает весьма ограниченным, то расходовать его надо так, чтобы перед входом в насос остался некоторый запас давления p 1 , необходимый для его нормальной бескавитационной работы.

Уравнение Бернулли для движения жидкости по напорному трубопроводу, т.е. для сечений 2 и 3

![]() .

.

Левая часть уравнения представляет собой энергию жидкости на выходе из насоса, отнесенную к единице веса.

Энергия потока перед входом в насос может быть вычислена из уравнения всасывающего трубопровода

![]() .

.

Приращение энергии каждой единицей веса жидкости в насосе называют напором, создаваемым насосом H нас. Он равен

где - разность уровней жидкости в расходном и приемном баках.

Сравнения полученной формулы с зависимостью для определения потребного напора позволяет сформулировать правило: при установившемся течении жидкости в трубопроводе насос развивает напор, равный потребному

На этом правиле основывается метод расчета трубопроводов, питаемых насосом, заключающийся в определении точки пересечения характеристики насоса и кривой потребного напора трубопровода. Эта точка получила название рабочей точки .

Для замкнутого трубопровода (рис. 1.8, б ) геометрическая высота подъема жидкости равна нулю (Dz= 0), следовательно, при равенстве скоростей на входе и выходе из насоса (V 1 =V 2)

![]() ,

,

т.е. между потребным напором и напором, создаваемым насосом, справедливо то же равенство.

Замкнутый трубопровод обязательно должен иметь расширительный, или компенсационный бачок, соединенный с одним из сечений трубопровода, чаще всего со стороны всасывания насоса, где давление имеет минимальное значение. Он служит для компенсации утечек и предотвращения колебания давления в системе, связанных с изменением температуры.

При наличии расширительного бачка, присоединенного в соответствии с рис. 1.8, б , давление на входе в насос определится из выражения:

По конструкции и гидравлическим условиям работы трубопроводы делятся на простые и сложные, гидравлически длинные и короткие.

Простым называется трубопровод, состоящий из последовательно соединённых труб одного или нескольких диаметров, без ответвлений, но по всей длине которого протекает постоянный расход. Все остальные трубопроводы относятся к сложным, например, разветвлённые параллельно кольцевые и трубопроводы с переменным расходом жидкости по длине.

Длинными считаются такие трубопроводы, в которых на всём протяжении основными потерями напора являются потери напора на преодоление трения. Местные же потери напора невелики, они составляют не более 5-10% от общих потерь. Поэтому при расчёте длины трубопроводов местными потерями либо пренебрегают, либо с целью их приблизительного учёта производят увеличение потерь за счёт дополнительной эквивалентной длины, то есть расчетная длина трубопровода будет на 5-10% больше действительной.

l расч = (1.05…1.1)l . (3.117)

К длинным трубопроводам, в частности, относятся трубопроводы сети водоснабжения, нефтепроводы, газопроводы и другие трубопроводы, имеющие значительную протяженность.

В коротких трубопроводах местные потери напора составляют существенную долю суммарных потерь – более 10%. Поэтому при расчетах коротких трубопроводов наряду с потерями на трение подлежат обязательному расчету и местные потери напора. К коротким трубопроводам относятся всасывающие трубопроводы насосов, сифонные трубопроводы, топливопроводы, маслопроводы систем гидропривода и трубопроводы гидравлических систем двигателей станков, механизмов и технологических линий.

Рассмотрим задачи гидравлического расчёта простейшего трубопровода, состоящего из труб одного диаметра (рис.3.19), где жидкость из-за разности уровней в резервуарах, равной H , перетекает из резервуара I в резервуар II с некоторым расходом Q .

1. Определим необходимый напор H , обеспечивающий заданный расход Q при известных размерах трубопровода l и d . Для этого составим уравнение Бернулли относительно сечений 1-1 и 2-2. Принимая, что V 1 = V 2 и р 1 = р = р 2 = р атм , получим z 1 = z 2 +h w ,

Рис. 3.19 отсюда H = z 1 – z 2 = h w .

То есть, весь располагаемый напор полностью расходится на преодоление гидравлических сопротивлений в трубопроводе. Этот напор H сложится из потерь на трение (путевых потерь) и местных потерь напора

2. Определим расход жидкости Q при известных диаметрах, длинах трубопровода и напоре H . В данной задаче с помощью (3.118) находим скорость

. (3.119)

. (3.119)

Тогда исходный расход найдётся из выражения

. (3.120)

. (3.120)

3. Определим диаметр трубопровода d тр при заданном расходе жидкости, напоре и остальных параметрах. Данная задача решается методом последовательных приближений, для чего задаются произвольным значением d и по формуле (3.120) определяют расход Q . При несовпадении найденного значения расхода с заданным принимают другое значение d и расчёт повторяют. Решение задачи может быть ускорено при помощи графика (рис.3.20). На основании не менее, чем четырёх попыток расчёта строится кривая . Искомый диаметр трубопровода d тр может быть найден графически. Если местные потери в трубопроводе незначительны, и ими можно пренебречь, то при наличии справочных таблиц со значениями расходных характеристик все три задачи решаются значительно быстрее.

3.15 Гидравлический удар в трубах

Гидравлическим ударом называется резкое изменение давления в трубопроводе, вызванное внезапным изменением скорости движения жидкости в нём. Различают положительный и отрицательный гидравлический удар. Положительный удар возникает при внезапном уменьшении скорости движения жидкости. В этом случае давление в трубопроводе увеличивается.

Отрицательный удар характеризуется уменьшением давления в трубопроводе. За процессом развития явления гидроудара можно проследить на трубопроводе, схема которого представлена на рис.3.21. Из резервуара а жидкость движется по

Рис.3.21 трубопроводу в сторону

задвижки б . В результате внезапного закрытия задвижки, произойдёт резкое торможение движения жидкости, но остановка всей массы жидкости произойдёт не сразу. В первый момент остановится слой жидкости, непосредственно примыкающий к задвижке. Вся остальная масса жидкости, стремясь сохранить первоначальное направление движения, окажет давление на передний, уже остановившейся слой и т. д. вплоть до напорного резервуара а . При этом одновременно с уплотнением жидкости будет происходить увеличение давления в трубопроводе.

Таким образом, в начале удара зона повышения давления в виде волны будет распространяться по трубопроводу с некоторой скоростью с в направлении противоположном давлению жидкости.

Скорость с называется скоростью распространения ударной волны. Для большинства трубопроводов значение этой скорости весьма велики и достигают величины 1000 м/с и более. Поэтому данный процесс протекает очень быстро.

Повышение внутреннего давления в трубе вызывает в свою очередь расширение её стенок, поэтому вместе с перемещением ударной волны происходит перемещение и зоны деформации трубопровода.

При достижении у задвижки максимума давления жидкости, жидкость устремляется обратно в резервуар в виде ударной волны с той же скоростью с . Такой цикл повторяется несколько раз. В конце концов вследствие затрат энергии на сжатие жидкости и деформацию стенок трубопровода про- цесс затухает.

Изобразим диаграмму изменения давления во времени в процессе развития гидравлического удара.

Из диаграммы (рис.3.22) видно, что наиболее высокое давление в трубопроводе наблюдается не в самом начале удара, а несколько позднее. Это объясняется тем, что явление удара происходит в упругой среде.

Явление гидравлического удара было открыто и впервые экспериментально и теоретически исследовано профессором Н.Е. Жуковским в 1898 г.

Различают прямой (при быстром закрытии задвижки) и не прямой (при медленном закрытии задвижки) гидравлический удар.

При прямом ударе время закрытия задвижки, намного меньше времени возвращения ударной волны, то есть Т 3 << T . Время пробега ударной волны от задвижки к напорному резервуару и обратно называется продолжительностью фазы гидравлического удара или временем цикла.

Для определения величины повышения давления Δр при прямом гидравлическом ударе профессором Жуковским впервые была выведена следующая формула

![]() , (3.122)

, (3.122)

где V - величина потерянной скорости.

Скорость распространения ударной волны так же определяется по формуле Жуковского:

, (3.123)

, (3.123)

где Е 0 – модуль упругость жидкости; Е – модуль упругости материала стенок труб; d – диаметр трубы; δ – толщина стенок трубы.

Числитель формулы (3.122) есть известная в физике формула Ньютона для определения скорости звука в неограниченной жидкой среде. Для воды эта скорость равна 1425 м/с

Отметим, что для обычных стальных и чугунных водопроводных труб общего применения скорость распространения ударной волны имеет значение около 1000 – 1300 м/с. Это значит, что каждый потерянный метр скорости движения воды, согласно формуле (3.121) вызывает повышение давления в трубопроводе на 10-13 атмосфер.

Эластичные трубопроводы, обладающие малыми модулями упругости (например, резиновые шланги) дают очень низкие значения скоростей с , а поэтому повышение давления в них при внезапном закрытии затвора невелико.

При непрямом ударе время закрытия задвижки превышает длительность фазы гидравлического удара, то есть Т 3 > T . В этом случае повышение давления может быть посчитано по формуле

. (3.125)

. (3.125)

Гидравлический удар является весьма нежелательным явлением в эксплуатации трубопроводных систем. Прямой гидравлический удар может привести к разрушению трубопровода. Поэтому при расчете и проектировании трубопроводных систем следует предусматривать мероприятия по снижению или ликвидации гидроудара.

Основной мерой борьбы с гидроударом является увеличение времени закрытия задвижки (затворы вентильного типа).

При внезапной остановке насосов, турбин и т.п. на трубопроводах устанавливается специальная арматура в виде предохранительных клапанов, клапанов-гасителей и иных устройств, снижающих эффект гидравлического удара.

Трубопроводы для транспортировки различных жидкостей являются неотъемлемой частью агрегатов и установок, в которых осуществляются рабочие процессы, относящиеся к различным областям применения. При выборе труб и конфигурации трубопровода большое значение имеет стоимость как самих труб, так и трубопроводной арматуры. Конечная стоимость перекачки среды по трубопроводу во многом определяется размерами труб (диаметр и длина). Расчет этих величин осуществляется с помощью специально разработанных формул, специфичных для определенных видов эксплуатации.

Труба - это полый цилиндр из металла, дерева или другого материала, применяемый для транспортировки жидких, газообразных и сыпучих сред. В качестве перемещаемой среды может выступать вода, природный газ, пар, нефтепродукты и т.д. Трубы используются повсеместно, начиная с различных отраслей промышленности и заканчивая бытовым применением.

Для изготовления труб могут использоваться самые разные материалы, такие как сталь, чугун, медь, цемент, пластик, такой как АБС-пластик, поливинилхлорид, хлорированный поливинилхлорид, полибутелен, полиэтилен и пр.

Основными размерными показателями трубы являются ее диаметр (наружный, внутренний и т.д.) и толщина стенки, которые измеряются в миллиметрах или дюймах. Также используется такая величина как условный диаметр или условный проход - номинальная величина внутреннего диаметра трубы, также измеряемая в миллиметрах (обозначается Ду) или дюймах (обозначается DN). Величины условных диаметров стандартизированы и являются основным критерием при подборе труб и соединительной арматуры.

Соответствие значений условного прохода в мм и дюймах:

Трубе с круглым поперечным сечением отдают предпочтение перед другими геометрическими сечениями по ряду причин:

- Круг обладает минимальным соотношением периметра к площади, а применимо к трубе это означает, что при равной пропускной способности расход материала у труб круглой формы будет минимальным в сравнении с трубами другой формы. Отсюда же следует и минимально возможные затраты на изоляцию и защитное покрытие;

- Круглое поперечное сечение наиболее выгодно для перемещения жидкой или газовой среды с гидродинамической точки зрения. Также за счет минимально возможной внутренней площади трубы на единицу ее длины достигается минимизация трения между перемещаемой средой и трубой.

- Круглая форма наиболее устойчива к воздействию внутренних и внешних давлений;

- Процесс изготовления труб круглой формы достаточно прост и легкоосуществим.

Трубы могут сильно отличаться по диаметру и конфигурации в зависимости от назначения и области применения. Так магистральные трубопроводы для перемещения воды или нефтепродуктов способны достигать почти полуметра в диаметре при достаточно простой конфигурации, а нагревательные змеевики, также представляющие собой трубу, при малом диаметре имеют сложную форму с множеством поворотов.

Невозможно представить какую-либо отрасль промышленности без сети трубопроводов. Расчет любой такой сети включает подбор материала труб, составление спецификации, где перечислены данные о толщине, размере труб, маршруте и т.д. Сырье, промежуточный продукт и/или готовый продукт проходят производственные стадии, перемещаясь между различными аппаратами и установками, которые соединяются при помощи трубопроводов и фитингов. Правильный расчет, подбор и монтаж системы трубопроводов необходим для надежного осуществления всего процесса, обеспечения безопасной перекачки сред, а также для герметизации системы и недопущения утечек перекачиваемого вещества в атмосферу.

Не существует единой формулы и правил, которые могли бы быть использованы для подбора трубопровода для любого возможного применения и рабочей среды. В каждой отдельной области применения трубопроводов присутствует ряд факторов, требующих учета и способных оказать значительное влияние на предъявляемые к трубопроводу требования. Так, например, при работе со шламом, трубопровод большого размера не только увеличит стоимость установки, но также создаст рабочие трудности.

Обычно трубы подбирают после оптимизации расходов на материал и эксплуатационных расходов. Чем больше диаметр трубопровода, то есть выше изначальное инвестирование, тем ниже будет перепад давления и соответственно меньше эксплуатационные расходы. И наоборот, малые размеры трубопровода позволят уменьшить первичные затраты на сами трубы и трубную арматуру, но возрастание скорости повлечет за собой увеличение потерь, что приведет к необходимости затрачивать дополнительную энергию на перекачку среды. Нормы по скорости, фиксированные для различных областей применения, базируются на оптимальных расчетных условиях. Размер трубопроводов рассчитывают, используя эти нормы с учетом областей применения.

Проектирование трубопроводов

При проектировании трубопроводов за основу берутся следующие основные конструктивные параметры:

- требуемая производительность;

- место входа и место выхода трубопровода;

- состав среды, включая вязкость и удельный вес;

- топографические условия маршрута трубопровода;

- максимально допустимое рабочее давление;

- гидравлический расчет;

- диаметр трубопровода, толщина стенок, предел текучести материала стенок при растяжении;

- количество насосных станций, расстояние между ними и потребляемая мощность.

Надежность трубопроводов

Надежность в конструировании трубопроводов обеспечивается соблюдением надлежащих норм проектирования. Также обучение персонала является ключевым фактором обеспечения длительного срока службы трубопровода и его герметичности и надежности. Постоянный или периодический контроль работы трубопровода может быть осуществлен системами контроля, учёта, управления, регулирования и автоматизации, персональными приборами контроля на производстве, предохранительными устройствами.

Дополнительное покрытие трубопровода

Коррозионно-стойкое покрытие наносят на наружную часть большинства труб для предотвращения разрушающего действия коррозии со стороны внешней среды. В случае перекачивая коррозионных сред, защитное покрытие может быть нанесено и на внутреннюю поверхность труб. Перед вводом в эксплуатацию все новые трубы, предназначенные для транспортировки опасных жидкостей, проходят проверку на дефекты и протечки.

Основные положения для расчета потока в трубопроводе

Характер течения среды в трубопроводе и при обтекании препятствий способен сильно отличаться от жидкости к жидкости. Одним из важных показателей является вязкость среды, характеризуемая таким параметром как коэффициент вязкости. Ирландский инженер-физик Осборн Рейнольдс провел серию опытов в 1880г, по результатам которых ему удалось вывести безразмерную величину, характеризующую характер потока вязкой жидкости, названную критерием Рейнольдса и обозначаемую Re.

Re = (v·L·ρ)/μ

где:

ρ — плотность жидкости;

v — скорость потока;

L — характерная длина элемента потока;

μ - динамический коэффициент вязкости.

То есть критерий Рейнольдса характеризует отношение сил инерции к силам вязкого трения в потоке жидкости. Изменение значения этого критерия отображает изменение соотношения этих типов сил, что, в свою очередь, влияет на характер потока жидкости. В связи с этим принято выделять три режима потока в зависимости от значения критерия Рейнольдса. При Re<2300 наблюдается так называемый ламинарный поток, при котором жидкость движется тонкими слоями, почти не смешивающимися друг с другом, при этом наблюдается постепенное увеличение скорости потока по направлению от стенок трубы к ее центру. Дальнейшее увеличение числа Рейнольдса приводит к дестабилизации такой структуры потока, и значениям 2300

| Профиль скоростей в потоке | ||

|---|---|---|

| ламинарный режим | переходный режим | турбулентный режим |

|

|

|

| Характер течения | ||

| ламинарный режим | переходный режим | турбулентный режим |

|

|

|

Критерий Рейнольдса является критерием подобия для течения вязкой жидкости. То есть с его помощью возможно моделирование реального процесса в уменьшенном размере, удобном для изучения. Это крайне важно, поскольку зачастую бывает крайне сложно, а иногда и вовсе невозможно изучать характер потоков жидкости в реальных аппаратах из-за их большого размера.

Расчет трубопровода. Расчет диаметра трубопровода

Если трубопровод не теплоизолированный, то есть возможен обмен тепла между перемещаемой и окружающей средой, то характер потока в нем может изменяться даже при постоянной скорости (расходе). Такое возможно, если на входе перекачиваемая среда имеет достаточно высокую температуру и течет в турбулентном режиме. По длине трубы температура перемещаемой среды будет падать вследствие тепловых потерь в окружающую среду, что может повлечь за собой смену режима потока на ламинарный или переходный. Температура, при которой происходит смена режима, называется критической температурой. Значение вязкости жидкости напрямую зависит от температуры, поэтому для подобных случаев используют такой параметр как критическая вязкость, соответствующая точке смены режима потока при критическом значении критерия Рейнольдса:

v кр = (v·D)/Re кр = (4·Q)/(π·D·Re кр)

где:

ν кр - критическая кинематическая вязкость;

Re кр - критическое значение критерия Рейнольдса;

D - диаметр трубы;

v - скорость потока;

Q - расход.

Еще одним важным фактором является трение, возникающее между стенками трубы и движущимся потоком. При этом коэффициент трения во многом зависит от шероховатости стенок трубы. Взаимосвязь между коэффициентом трения, критерием Рейнольдса и шероховатостью устанавливается диаграммой Муди, позволяющей определить один из параметров, зная два других.

Формула Коулбрука-Уайта также применяется для вычисления коэффициента трения турбулентного потока. На основании этой формулы возможно построение графиков, по которым устанавливается коэффициент трения.

(√λ ) -1 = -2·log(2,51/(Re·√λ ) + k/(3,71·d))

где:

k - коэффициент шероховатости трубы;

λ - коэффициент трения.

Существуют также и другие формулы приблизительного расчета потерь на трение при напорном течении жидкости в трубах. Одним из наиболее часто используемых уравнений в этом случае считается уравнение Дарси-Вейсбаха. Оно основывается на эмпирических данных и используется в основном при моделировании систем. Потери на трение - это функция скорости жидкости и сопротивления трубы движению жидкости, выражаемой через значение шероховатости стенок трубопровода.

∆H = λ · L/d · v²/(2·g)

где:

ΔH - потери напора;

λ - коэффициент трения;

L - длина участка трубы;

d - диаметр трубы;

v - скорость потока;

g - ускорение свободного падения.

Потеря давления вследствие трения для воды рассчитывают по формуле Хазена — Вильямса.

∆H = 11,23 · L · 1/С 1,85 · Q 1,85 /D 4,87

где:

ΔH - потери напора;

L - длина участка трубы;

С - коэффициент шероховатости Хайзена-Вильямса;

Q - расход;

D - диаметр трубы.

Давление

Рабочее давление трубопровода - это набольшее избыточное давление, обеспечивающее заданный режим работы трубопровода. Решение о размере трубопровода и количестве насосных станций обычно принимается, опираясь на рабочее давление труб, производительность насоса и расходы. Максимальное и минимальное давление трубопровода, а также свойства рабочей среды, определяют расстояние между насосными станциями и требуемую мощность.

Номинальное давление PN - номинальная величина, соответствующая максимальному давлению рабочей среды при 20 °C, при котором возможна продолжительная эксплуатация трубопровода с заданными размерами.

При увеличении температуры нагрузочная способность трубы понижается, как и допустимое избыточное давление вследствие этого. Значение pe,zul показывает максимальное давление (изб) в трубопроводной системе при увеличении рабочей температуры.

График допустимых избыточных давлений:

Расчет падения давления в трубопроводе

Расчет падения давления в трубопроводе производят по формуле:

∆p = λ · L/d · ρ/2 · v²

где:

Δp - перепад давления на участке трубы;

L - длина участка трубы;

λ - коэффициент трения;

d - диаметр трубы;

ρ - плотность перекачиваемой среды;

v - скорость потока.

Транспортируемые рабочие среды

Чаще всего трубы используют для транспортировки воды, но также их могут применять для перемещения шлама, суспензий, пара и т.д. В нефтяной отрасли трубопроводы служат для перекачивания широкого спектра углеводородов и их смесей, сильно отличающихся по химическим и физическим свойствам. Сырая нефть может транспортироваться на больше расстояния от месторождений на суше или нефтяных вышек на шельфе до терминалов, промежуточных точек и НПЗ.

По трубопроводам также передают:

- продукты нефтепереработки, такие как бензин, авиационное топливо, керосин, дизельное топливо, мазут и др.;

- нефтехимическое сырье: бензол, стирол, пропилен и т.д.;

- ароматические углеводороды: ксилол, толуол, кумол и т.д.;

- сжиженное нефтяное топливо, такое как сжиженный природный газ, сжиженный нефтяной газ, пропан (газы со стандартной температурой и давлением, но подвергнутые сжижению с применением давления);

- углекислый газ, жидкий аммиак (транспортируются как жидкости под действием давления);

- битум и вязкое топливо слишком вязкое для транспортировки по трубопроводам, поэтому используются дистиллятные фракции нефти для разжижения этого сырья и получения в результате смеси, которую можно транспортировать посредством трубопровода;

- водород (на небольшие расстояния).

Качество транспортируемой среды

Физические свойства и параметры транспортируемых сред во многом определяют проектные и рабочие параметры трубопровода. Удельный вес, сжимаемость, температура, вязкость, точка застывания и давление паров - основные параметры рабочей среды, которые необходимо учитывать.

Удельный вес жидкости - это ее вес на единицу объема. Многие газы транспортируются по трубопроводам под повышенным давлением, а при достижении определенного давления некоторые газы даже могут подвергаться сжижению. Поэтому степень сжатия среды является критичным параметром для проектирования трубопроводов и определения пропускной производительности.

Температура косвенно и напрямую оказывает влияние на производительность трубопровода. Это выражается в том, что жидкость увеличивается в объеме после увеличения температуры, при условии, что давление остается постоянным. Понижение температуры может также оказать влияние как на производительность так и на общий КПД системы. Обычно, когда температура жидкости понижается, это сопровождается увеличением ее вязкости, что создает дополнительное сопротивление трения по внутренней стенке трубы, требуя больше энергии для перекачивания одинакового количетсва жидкости. Очень вязкие среды чувствительны к перепадам рабочих температур. Вязкость представляет собой сопротивляемость среды течению и измеряется в сантистоксах сСт. Вязкость определяет не только выбор насоса, но также расстояние между насосными станциями.

Как только температура среды опускается ниже точки потери текучести, эксплуатация трубопровода становится невозможной, и для возобновления его функционирования предпринимаются некоторые опции:

- нагревание среды или теплоизоляция труб для поддержания рабочей температуры среды выше ее точки текучести;

- изменение химического состава среды перед попаданием в трубопровод;

- разбавление перемещаемой среды водой.

Типы магистральных труб

Магистральные трубы изготавливают сварными или бесшовными. Бесшовные стальные трубы изготавливают без продольных сварных швов стальными отрезками с тепловой обработкой для достижения желаемого размера и свойств. Сварная труба изготавливается при использовании нескольких производственных процессов. Эти два типа отличаются друг от друга количеством продольных швов в трубе и типом используемого сварочного оборудования. Стальная сварная труба - наиболее часто используемый тип в нефтехимической области применения.

Каждый отрезок труб соединяют сварными секциями вместе для формирования трубопровода. Также в магистральных трубопроводах в зависимости от области применения используют трубы, изготовленные из стекловолокна, разнообразного пластика, асбоцемента и т.д.

Для соединения прямых участков труб, а также для перехода между отрезками трубопровода разного диаметра используются специально изготовленные соединительные элементы (колена, отводы, затворы).

| колено 90° | отвод 90° | переходное ответвление | разветвление |

|

|

|

|

| колено 180° | отвод 30° | переходной штуцер | наконечник |

|

|

|

Для монтажа отдельных частей трубопроводов и фитингов используются специальные соединения.

| сварное | фланцевое | резьбовое | муфтовое |

|

|

|

|

Температурное удлинение трубопровода

Когда трубопровод находится под давлением, вся его внутренняя поверхность подвергается воздействию равномерно распределённой нагрузки, отчего возникают продольные внутренние усилия в трубе и дополнительные нагрузки на концевые опоры. Температурные колебания также оказывают воздействие на трубопровод, вызывая изменения в размерах труб. Усилия в закрепленном трубопроводе при колебаниях температур могут привысить допустимое значение и привести к избыточному напряжению, опасному для прочности трубопровода как в материале труб, так и во фланцевых соединениях. Колебание температуры перекачиваемой среды также создает температурное напряжение в трубопроводе, которое может передаться на арматуру, насосную станцию и пр. Это может повлечь за собой разгерметизацию стыков трубопроводов, выход из строя арматуры или дргуих элементов.

Расчет размеров трубопровода при изменении температуры

Расчет изменения линейных размеров трубопровода при изменении температуры производят по формуле:

∆L = a·L·∆t

a - коэффициент температурного удлинения, мм/(м°C) (см. таблицу ниже);

L - длина трубопровода (расстояние между неподвижными опорами), м;

Δt - разница между макс. и мин. температурой перекачиваемой среды, °С.

Таблица линейного расширения труб из различных материалов

Приведенные числа представляют собой средние показатели для перечисленных материалов и для расчета трубопровода из иных материалов данные из этой таблицы не должны браться за основу. При расчете трубопровода рекомендуется использовать коэффициент линейного удлинения, указываемый заводом-изготовителем трубы в сопровождающей технической спецификации или техпаспорте.

Температурное удлинение трубопроводов устраняют как применением специальных компенсационных участков трубопровода, так и при помощи компенсаторов, которые могут состоять из упругих или подвижных частей.

Компенсационные участки состоят из упругих прямых частей трубопровода, расположенных перпендикулярно друг к другу и крепящихся при помощи отводов. При температурном удлинении увеличение одной части компенсируется деформацией изгиба другой части на плоскости или деформацией изгиба и кручения в пространстве. Если трубопровод сам компенсирует температурное расширение, то это называется самокомпенсацией.

Компенсация происходит также и благодаря эластичным отводам. Часть удлинения компенсируется эластичностью отводов, другую часть устраняют за счет упругих свойств материала участка, находящегося за отводом. Компенсаторы устанавливают там, где не возможно использование компенсирующих участков или когда самокомпенсация трубопровода недостаточна.

По конструктивному исполнению и принципу работы компенсаторы бывают четырех видов: П-образные, линзовые, волнистые, сальниковые. На практике довольно часто применяются плоские компенсаторы с L-, Z- или U-образной формой. В случае пространственных компенсаторов, они представляют собой обычно 2 плоских взаимно перпендикулярных участка и имеют одно общее плечо. Эластичные компенсаторы производят из труб или эластичных дисков, либо сильфонов.

Определение оптимального размера диаметра трубопроводов

Оптимальный диаметр трубопровода может быть найден на основе технико-экономических расчетов. Размеры трубопровода, включая размеры и функциональные возможности различных компонентов, а также условия, при которых должна происходить эксплуатация трубопровода, определяет транспортирующая способность системы. Трубы большего размера подходят для более интенсивного массового потока среды при условии, что другие компоненты в системы подобраны и рассчитаны под эти условия надлежащим образом. Обычно, чем длиннее отрезок магистральной трубы между насосными станциями, тем требуется больший перепад давления в трубопроводе. Кроме того, изменение физических характеристик перекачиваемой среды (вязкость и т.д.), также может оказать большое влияние на давление в магистрали.

Оптимальный размер - наименьший из подходящих размеров трубы для конкретного применения, экономически эффективный на протяжении всего срока службы системы.

Формула для расчета производительности трубы:

Q = (π·d²)/4 · v

Q - расход перекачиваемой жидкости;

d - диаметр трубопровода;

v - скорость потока.

На практике для расчета оптимального диаметра трубопровода используют значения оптимальных скоростей перекачиваемой среды, взятые из справочных материалов, составленных на основе опытных данных:

| Перекачиваемая среда | Диапазон оптимальных скоростей в трубопроводе, м/с | |

|---|---|---|

| Жидкости | Движение самотеком: | |

| Вязкие жидкости | 0,1 - 0,5 | |

| Маловязкие жидкости | 0,5 - 1 | |

| Перекачивание насосом: | ||

| Всасывающая сторона | 0,8 - 2 | |

| Нагнетательная сторона | 1,5 - 3 | |

| Газы | Естественная тяга | 2 - 4 |

| Малое давление | 4 - 15 | |

| Большое давление | 15 - 25 | |

| Пары | Перегретый пар | 30 - 50 |

| Насыщенный пар под давлением: | ||

| Более 105 Па | 15 - 25 | |

| (1 - 0,5) · 105 Па | 20 - 40 | |

| (0,5 - 0,2) · 105 Па | 40 - 60 | |

| (0,2 - 0,05) · 105 Па | 60 - 75 | |

Отсюда получаем формулу для расчета оптимального диаметра трубы:

d о = √((4·Q) / (π·v о ))

Q - заданный расход перекачиваемой жидкости;

d - оптимальный диаметр трубопровода;

v - оптимальная скорость потока.

При высокой скорости потока обычно применяют трубы меньшего диаметра, что означает снижение затрат на закупку трубопровода, его техническое обслуживание и монтажные работы (обозначим K 1). При увеличении скорости происходит возрастание потерь напора на трение и в местных сопротивлениях, что приводит к увеличению затрат на перекачку жидкости (обозначим K 2).

Для трубопроводов больших диаметров затраты K 1 будут выше, а расходы во время эксплуатации K 2 ниже. Если сложить значения K 1 и K 2 , то получим общие минимальные затраты K и оптимальный диаметр трубопровода. Затраты K 1 и K 2 в этом случае приведены в один и тот же временной промежуток.

Расчет (формула) капитальных затрат для трубопровода

K 1 = (m·C M ·K M)/n

m - масса трубопровода, т;

C M - стоимость 1 т, руб/т;

K M - коэффициент, повышающий стоимость монтажных работ, например 1,8;

n - срок службы, лет.

Указанные затраты на эксплуатацию, связанны с потреблением энергии:

K 2 = 24·N·n дн ·C Э руб/год

N - мощность, кВт;

n ДН - кол-во рабочих дней в году;

С Э - затраты на один кВт-ч энергии, руб/кВт *ч.

Формулы для определения размеров трубопровода

Пример общих формул по определению размера труб без учета возможных дополнительных факторов воздействия, таких как эрозия, взвешенные твердые частицы и прочее:

| Наименование | Уравнение | Возможные ограничения |

|---|---|---|

| Поток жидкости и газа под давлением | ||

| Потеря напора на трение Дарси-Вейсбаха |

d = 12·[(0,0311·f·L·Q 2)/(h f)] 0,2 |

Q - объемный расход, гал/мин; d - внутренний диаметр трубы; hf - потеря напора на трение; L - длина трубопровода, футы; f - коэффициент трения; V - скорость потока. |

| Уравнение общего потока жидкости | d = 0,64·√(Q/V) |

Q - объемный расход, гал/мин |

| Размер всасывающей линии насоса для ограничения потерь напора на трение | d = √(0,0744·Q) |

Q - объемный расход, гал/мин |

| Уравнение общего потока газа | d = 0,29·√((Q·T)/(P·V)) |

Q - объемный расход, фут³/мин T - температура, K Р - давление фунт/дюйм² (абс); V - скорость |

| Поток самотеком | ||

| Уравнение Маннинга для расчета диаметра трубы для максимального потока | d = 0,375 |

Q - объемный расход; n - коэффициент шероховатости; S - уклон. |

| Число Фруда соотношение силы инерции и силы тяжести | Fr = V / √[(d/12) · g] |

g - ускорение свободного падения; v - скорость течения; L - длину трубы или диаметр. |

| Пар и испарение | ||

| Уравнение определения диаметра трубы для пара | d = 1,75·√[(W·v_g·x) / V] |

W - массовый расход; Vg - удельный объём насыщенного пара; x - качество пара; V - скорость. |

Оптимальная скорость потока для различных трубопроводных систем

Оптимальный размер трубы выбирается из условия минимальных затрат на перекачивание среды по трубопроводу и стоимости труб. Однако необходимо учитывать также ограничения по скорости. Иногда, размер трубопроводной линии должен соответствовать требованиям технологического процесса. Так же часто размер трубопровода связан с перепадом давления. В предварительных проектных расчетах, где потери давления не учитываются, размер технологического трубопровода определяется по допустимой скорости.

Если в трубопроводе имеются изменения в направлении потока, то это приводит к значительному увеличению местных давлений на поверхности перпендикулярно направлению потока. Такого рода увеличение - функция скорости жидкости, плотности и исходного давления. Так как скорость обратно пропорциональна диаметру, высокоскоростные жидкости требуют особого внимания при выборе размера и конфигурации трубопровода. Оптимальный размер трубы, например, для серной кислоты ограничивает скорость среды до значения, при котором не допускается эрозия стенок в трубных коленах, чтобы таким образом не допустить повреждения структуры трубы.

Поток жидкости самотеком

Расчет размера трубопровода в случае потока, движущегося самотеком, достаточно сложен. Характер движения при такой форме потока в трубе может быть однофазным (полная труба) и двухфазным (частичное заполнение). Двухфазный поток образуется в том случае, когда в трубе одновременно присутствуют жидкость и газ.

В зависимости от соотношения жидкости и газа, а также их скоростей, режим двухфазного потока может варьироваться от пузырькового до дисперсного.

| пузырьковый поток (горизонтальный) | снарядный поток (горизонтальный) | волновой поток | дисперсный поток |

|

|

|

|

Движущую силу для жидкости при движении самотеком обеспечивает разность высот начальной и конечной точек, причем обязательным условием является расположение начальной точки выше конечной. Иными словами разность высот определяет разность потенциальной энергии жидкости в этих положениях. Этот параметр также учитывается при подборе трубопровода. Помимо этого на величину движущей силы влияют значения давлений в начальной и конечной точке. Увеличение перепада давления влечет за собой увеличение скорости потока жидкости, что, в свою очередь, позволяет подбирать трубопровод меньшего диаметра, и наоборот.

В случае если конечная точка подсоединена к системе под давлением, например дистилляционной колонне, необходимо вычесть эквивалентное давление из имеющейся разницы в высоте, чтобы оценить реально создаваемое эффективное дифференциальное давление. Также если начальная точка трубопровода будет под вакуумом, то его влияние на общее дифференциальное давление также должно быть учтено при выборе трубопровода. Окончательный подбор труб осуществляется с использованием дифференциального давления, учитывающего все вышеперечисленные факторы, а не основывается только лишь на перепаде высот начальной и конечной точки.

Поток горячей жидкости

В технологических установках обычно сталкиваются с различными проблемами при работе с горячими или кипящими средами. В основном причина заключается в испарении части потока горячей жидкости, то есть фазовом превращении жидкости в пар внутри трубопровода или оборудования. Типичный пример - явление кавитации центробежного насоса, сопровождаемое точечным вскипанием жидкости с последующим образованием пузырьков пара (паровая кавитация) или выделением растворенных газов в пузырьки (газовая кавитация).

Трубопровод большего размера предпочтительнее из-за снижения скорости потока в сравнении с трубопроводом меньшего диаметра при постоянном расходе, что обуславливается достижением более высокого показателя NPSH на всасывающей линии насоса. Также причиной возникновения кавитации при потере давления могут быть точки внезапной смены направления потока или сокращения размера трубопровода. Возникающая парогазовая смесь создает препятствие прохождению потока и может вызвать повреждения трубопровода, что делает явление кавитации крайне нежелательным при эксплуатации трубопровода.

Обводной трубопровод для оборудования/приборов

Оборудование и приборы, особенно те, которые могут создавать значительные перепады давления, то есть теплообменники, регулирующие клапаны и прочее, оснащают обводными трубопроводами (для возможности не прерывать процесс даже во время технических работ по обслуживанию). Такие трубопроводы обычно имеют 2 отсечных клапана, установленных в линию установки, и клапан, регулирующий поток параллельно к этой установке.

При нормальной работе поток жидкости, проходя через основные узлы аппарата, испытывает дополнительное падение давления. В соответствии с этим рассчитывается давление нагнетания для него, создаваемое подсоединенным оборудованием, например центробежным насосом. Насос подбирается на основе общего перепада давления в установке. Во время движения по обводному трубопроводу этот дополнительный перепад давления отсутствует, в то время как работающий насос нагнетает поток прежней силы, согласно своим рабочим характеристикам. Чтобы избежать различия в характеристиках потока через аппарат и обводную линию, рекомендуется использовать обводную линию меньшего размера с регулировочным клапаном, чтобы создать давление, эквивалентное основной установке.

Линия отбора проб

Обычно небольшое количество жидкости отбирается для анализа, чтобы определить ее состав. Отбор может производиться на любой стадии процесса для определения состава сырья, промежуточного продукта, готового продукта или же просто транспортируемого вещества, такого как сточные воды, теплоноситель и т.д. Размер участка трубопровода, на котором происходит отбор проб, обычно зависит от типа анализируемой рабочей среды и расположения точки отбора пробы.

Например, для газов в условиях повышенного давления достаточно небольших трубопроводов с клапанами для отбора нужного количества образцов. Увеличение диаметра линии отбора проб позволит снизить долю отбираемой для анализа среды, но такой отбор становится сложнее контролировать. В то же время небольшая линия отбора проб плохо подходит для анализа различных суспензий, в которых твердые частицы могут забивать проточную часть. Таким образом, размер лини отбора проб для анализа суспензий во многом зависит от размера твердых частиц и характеристик среды. Аналогичные выводы применимы и к вязким жидкостям.

При подборе размера трубопровода для отбора проб обычно учитывают:

- характеристики жидкости, предназначенной для отбора;

- потери рабочей среды при отборе;

- требования безопасности во время отбора;

- простота эксплуатации;

- расположение точки отбора.

Циркуляция охлаждающей жидкости

Для трубопроводов с циркулирующей охлаждающей жидкостью предпочтительны высокие скорости. В основном это объясняется тем, что охлаждающая жидкость в охладительной башне подвергается воздействию солнечного света, что создает условия для образования водорослесодержащего слоя. Часть этого водорослесодержащего объема попадает в циркулирующую охлаждающую жидкость. При низкой скорости потока водоросли начинают расти в трубопроводе и через некоторое время создают трудности для циркуляции охлаждающей жидкости или ее прохода в теплообменник. В этом случае рекомендуется высокая скорость циркуляции во избежание образования водорослевых заторов в трубопроводе. Обычно использование интенсивно циркулирующей охлаждающей жидкости встречается в химической промышленности, для чего требуются трубопроводы больших размеров и длины, чтобы обеспечить питание различных теплообменных аппаратов.

Переполнение резервуара

Резервуары оснащают трубами для перелива по следующим причинам:

- избегание потери жидкости (избыток жидкости поступает в другой резервуар, а не выливается за пределы изначального резервуара);

- недопущение утечек нежелательных жидкостей за пределы резервуара;

- поддержание уровня жидкости в резервуарах.

Во всех вышеупомянутых случаях трубы для перелива рассчитаны на максимально допустимый поток жидкости, поступающий в резервуар, независимо от расхода жидкости на выходе. Другие принципы подбора труб аналогичны подбору трубопроводов для самотечных жидкостей, то есть в соответствии с наличием доступной вертикальной высоты между начальной и конечной точкой трубопровода перелива.

Самая высокая точка трубы перелива, которая также является его начальной точкой, находится в месте подсоединения к резервуару (патрубок перелива резервуара) обычно почти на самом верху, а самая низкая конечная точка может быть около сливного желоба почти у самой земли. Однако линия перелива может заканчиваться и на более высокой отметке. В этом случае имеющийся дифференциальный напор будет ниже.

Поток шлама

В случае горной промышленности, руда обычно добывается в труднодоступных участках. В таких местах, как правило, нет железнодорожного или дорожного сообщения. Для таких ситуаций гидравлическая транспортировка сред с твердыми частицами рассматривается как наиболее приемлемая, в том числе и в случае расположения горноперерабатывающих установок на достаточном удалении. Шламовые трубопроводы используются в различных промышленных областях для транспортировки твердых сред в дробленом виде вместе с жидкостью. Такие трубопроводы зарекомендовали себя как наиболее экономически выгодные по сравнению с другими методами транспортировки твердых сред в больших объемах. Помимо этого к их преимуществам можно отнести достаточную безопасность из-за отсутствия нескольких видов транспортировки и экологичность.

Суспензии и смеси взвешенных веществ в жидкостях хранятся в состоянии периодического перемешивания для поддержания однородности. В противном случае происходит процесс расслоения, при котором взвешенные частицы, в зависимости от их физических свойств, всплывают на поверхность жидкости или оседают на дно. Перемешивание обеспечивается благодаря оборудованию, такому как резервуар с мешалкой, в то время как в трубопроводах, это достигается за счет поддержания турбулентных условий движения потока среды.

Снижение скорости потока при транспортировке взвешенных в жидкости частиц не желательно, так как в потоке может начаться процесс разделения фаз. Это может привести к закупориванию трубопровода и изменению концентрации транспортируемого твердого вещества в потоке. Интенсивному перемешиванию в объеме потока способствует турбулентный режим течения.

С другой стороны, чрезмерное уменьшение размеров трубопровода также часто приводит к его закупорке. Поэтому выбор размера трубопровода - это важный и ответственный шаг, требующий предварительного анализа и расчетов. Каждый случай должен рассматриваться индивидуально, поскольку различные шламы ведут себя по-разному на различных скоростях жидкости.

Ремонт трубопроводов

В ходе эксплуатации трубопровода в нем могут возникать различного рода утечки, требующие немедленного устранения для поддержания работоспособности сисетмы. Ремонт магистрального трубопровода может быть осуществлен несколькими способами. Это может быть как замена целого сегмента трубы или небольшого участка, в котором возникла утечка, так и наложение заплатки на существующую трубу. Но прежде чем выбрать какой-либо способ ремонта необходимо провести тщательное изучение причины возникновения утечки. В отдельных случаях может потребоваться не просто ремонт, а смена маршрута трубы для предотвращения повторного ее повреждения.

Первым этапом ремонтных работ является определение местоположения участка трубы, требующего вмешательства. Далее в зависимости от типа трубопровода определяется перечень необходимого оборудования и мероприятий, необходимых для устранения утечки, а также проводится сбор необходимых документов и разрешений, если подлежащий ремонту участок трубы находится на территории другого собственника. Так как большинство труб расположено под землей, может возникнуть необходимость извлечения части трубы. Далее покрытие трубопровода проверяется на общее состояние, после чего часть покрытия удаялется для проведения ремонтных работ непосредсвтенно с трубой. После ремонта могут быть проведены различные проверочные мероприятия: ультразвуковое испытание, цветная дефектоскопия, магнитно-порошковая дефектоскопия и т.п.

Хотя некоторые ремонтные работы требуют полного отключения трубопровода, часто бывает достаточно только временного перерыва в работе для изолирования ремонтируемого участка или подготовки обводного пути. Однако в большенстве случаев ремонтные работы проводят при полном отключении трубопровода. Изолирование участка трубопровода может осуществляться с помощью заглушек или отсечных клапанов. Далее устанавливают необходимое оборудование и осуществляют непосредственно ремонт. Ремонтные работы проводят на поврежденном участке, освобожденном от среды и без давления. По окончании ремонта заглушки открывают и восстанавливают целостность трубопровода.

Гидравлический расчёт при разработке проекта трубопровода направлен на определение диаметра трубы и падения напора потока носителя. Данный вид расчёта проводится с учетом характеристик конструкционного материала, используемого при изготовлении магистрали, вида и количества элементов, составляющих систему трубопроводов(прямые участки, соединения, переходы, отводы и т. д.), производительности,физических и химических свойств рабочей среды.

Многолетний практический опыт эксплуатации систем трубопроводов показал, что трубы, имеющие круглое сечение, обладают определенными преимуществами перед трубопроводами, имеющими поперечное сечение любой другой геометрической формы:

- минимальное соотношением периметра к площади сечения, т.е. при равной способности, обеспечивать расход носителя, затраты на изолирующие и защитные материалы при изготовлении труб с сечением в виде круга, будут минимальными;

- круглое поперечное сечение наиболее выгодно для перемещения жидкой или газовой среды сточки зрения гидродинамики, достигается минимальное трение носителя о стенки трубы;

- форма сечения в виде круга максимально устойчива к воздействию внешних и внутренних напряжений;

- процесс изготовления труб круглой формы относительно простой и доступный.

Подбор труб по диаметру и материалу проводится на основании заданных конструктивных требований к конкретному технологическому процессу. В настоящее время элементы трубопровода стандартизированы и унифицированы по диаметру. Определяющим параметром при выборе диаметра трубы является допустимое рабочее давление, при котором будет эксплуатироваться данный трубопровод.

Основными параметрами, характеризующими трубопровод являются:

- условный (номинальный) диаметр – D N ;

- давление номинальное – P N ;

- рабочее допустимое (избыточное) давление;

- материал трубопровода, линейное расширение, тепловое линейное расширение;

- физико-химические свойства рабочей среды;

- комплектация трубопроводной системы (отводы, соединения, элементы компенсации расширения и т.д.);

- изоляционные материалы трубопровода.

Условный диаметр (проход) трубопровода (D N)

– это условная безразмерная величина, характеризующая проходную способность трубы, приблизительно равная ее внутреннему диаметру. Данный параметр учитывается при осуществлении подгонки сопутствующих изделий трубопровода (трубы, отводы, фитинги и др.).

Условный диаметр (проход) трубопровода (D N)

– это условная безразмерная величина, характеризующая проходную способность трубы, приблизительно равная ее внутреннему диаметру. Данный параметр учитывается при осуществлении подгонки сопутствующих изделий трубопровода (трубы, отводы, фитинги и др.).

Условный диаметр может иметь значения от 3 до 4000 и обозначается: DN 80 .

Условный проход по числовому определению примерно соответствует реальному диаметру определенных отрезков трубопровода. Численно он выбран таким образом, что пропускная способность трубы повышается на 60-100% при переходе от предыдущего условного прохода к последующему.Номинальный диаметр выбирается по значению внутреннего диаметра трубопровода. Это то значение, которое наиболее близко к реальному диаметру непосредственно трубы.

Давление номинальное (PN) – это безразмерная величина, характеризующая максимальное давление рабочего носителя в трубе заданного диаметра, при котором осуществима длительная эксплуатация трубопровода при температуре 20°C.

Значения номинального давления были установлены на основании продолжительной практики и опыта эксплуатации: от 1 до 6300.

Номинальное давление для трубопровода с заданными характеристиками определяется по ближайшему к реально создаваемому в нем давлению. При этом,вся трубопроводная арматура для данной магистрали должна соответствовать тому же давлению. Расчет толщины стенок трубы проводится с учетом значения номинального давления.

Основные положения гидравлического расчета

Рабочий носитель (жидкость, газ, пар), переносимый проектируемым трубопроводом, в силу своих особых физико-химических свойств определяет характер течения среды в данном трубопроводе. Одним из основных показателей характеризующих рабочий носитель, является динамическая вязкость, характеризуемая коэффициентом динамической вязкости – μ.

Инженер-физик Осборн Рейнольдс (Ирландия), занимавшийся изучением течения различных сред, в 1880 году провел серию испытаний, по результату которых было выведено понятие критерия Рейнолдса (Re) – безразмерной величины, описывающей характер потока жидкости в трубе. Расчет данного критерия проводится по формуле:

Критерий Рейнольдса (Re) дает понятие о соотношении сил инерции к силам вязкого трения в потоке жидкости. Значение критерия характеризует изменение соотношения указанных сил, что, в свою очередь, влияет на характер потока носителя в трубопроводе. Принято выделять следующие режимы потока жидкого носителя в трубе в зависимости от значения данного критерия:

- ламинарный поток (Re<2300), при котором носитель-жидкость движется тонкими слоями, практически не смешивающимися друг с другом;

- переходный режим (2300

- турбулентный поток (Re>4000) – устойчивый режим, при котором в каждой отдельной точке потока происходит изменение его направления и скорости, что в итоге приводит к выравниванию скорости движения потока по объему трубы.

Критерий Рейнольдса зависит от напора, с которым насос перекачивает жидкость, вязкости носителя при рабочей температуре и геометрических размеров используемой трубы (d, длина). Данный критерий является параметром подобия для течения жидкости,поэтому, используя его, можно осуществлять моделирование реального технологического процесса в уменьшенном масштабе, что удобно при проведении испытаний и экспериментов.

Проводя расчеты и вычисления по уравнениям, часть заданных неизвестных величин можно взять из специальных справочных источников. Профессор, доктор технических наук Ф. А. Шевелев разработал ряд таблиц для проведения точного расчета пропускной способности трубы. Таблицы включают значения параметров, характеризующих как сам трубопровод (размеры, материалы), так и их взаимосвязь с физико-химическими свойствами носителя. Кроме того, в литературе приводится таблица приближенных значений скоростей движения потока жидкости, пара,газа в трубе различного сечения.

Подбор оптимального диаметра трубопровода

Определение оптимального диаметра трубопровода – это сложная производственная задача, решение которой зависит от совокупности различных взаимосвязанных условий (технико-экономические, характеристики рабочей среды и материала трубопровода, технологические параметры и т.д.). Например, повышение скорости перекачиваемого потока приводит к уменьшению диаметра трубы, обеспечивающей заданный условиями процесса расход носителя, что влечет за собой снижение затрат на материалы, удешевлению монтажа и ремонта магистрали и т.д. С другой стороны, повышение скорости потока приводит к потере напора, что требует дополнительных энергетических и финансовых затрат на перекачку заданного объема носителя.

Значение оптимального диаметра трубопровода рассчитывается по преобразованному уравнению неразрывности потока с учетом заданного расхода носителя:

При гидравлическом расчете расход перекачиваемой жидкости чаще всего задан условиями задачи. Значение скорости потока перекачиваемого носителя определяется, исходя из свойств заданной среды и соответствующих справочных данных (см. таблицу).

Преобразованное уравнение неразрывности потока для расчета рабочего диаметра трубы имеет вид:

Расчет падения напора и гидравлического сопротивления

Полные потери напора жидкости включают в себя потери на преодоление потоком всех препятствий: наличие насосов, дюкеров, вентилей, колен, отводов, перепадов уровня при течении потока по трубопроводу, расположенному под углом и т.д. Учитываются потери на местные сопротивления, обусловленные свойствами используемых материалов.

Другим важным фактором, влияющим на потери напора, является трение движущегося потока о стенки трубопровода, которое характеризуется коэффициентом гидравлического сопротивления.

Значение коэффициента гидравлического сопротивления λзависит от режима движения потока и шероховатости материала стенок трубопровода. Под шероховатостью понимают дефекты и неровности внутренней поверхности трубы. Она может быть абсолютной и относительной. Шероховатость различна по форме и неравномерна по площади поверхности трубы. Поэтому в расчетах используется понятие усредненной шероховатости с поправочным коэффициентом (k1). Данная характеристика для конкретного трубопровода зависит от материала, продолжительности его эксплуатации, наличия различных коррозионных дефектов и других причин. Рассмотренные выше величины являются справочными.

Количественная связь между коэффициентом трения, числом Рейнольдса и шероховатостью определяется диаграммой Муди.

Для вычисления коэффициента трения турбулентного движения потока также используется уравнение Коулбрука-Уайта, с использованием которого возможно наглядное построение графических зависимостей, по которым определяется коэффициент трения:

В расчётах используются и другие уравнения приблизительного расчета потерь напора на трение. Одним из наиболее удобных и часто используемых в этом случае считается формула Дарси-Вейсбаха. Потери напора на трение рассматриваются как функция скорости жидкости от сопротивления трубы движению жидкости, выражаемой через значение шероховатости поверхности стенок трубы:

Потери давления по причине трения для воды рассчитывают по формуле Хазена - Вильямса:

Потери давления по причине трения для воды рассчитывают по формуле Хазена - Вильямса:

Расчет потерь давления

Рабочее давление в трубопроводе – это на большее избыточное давление, при котором обеспечивается заданный режим технологического процесса. Минимальное и максимальное значения давления, а также физико-химические свойства рабочей среды, являются определяющими параметрами при расчёте расстояния между насосами, перекачивающими носитель, и производственной мощности.

Расчет потерь на падение давления в трубопроводе осуществляют по уравнению:

Примеры задач гидравлического расчета трубопровода с решениями

Задача 1

В аппарат с давлением 2,2 бар по горизонтальному трубопроводу с эффективным диаметром 24 мм из открытого хранилища насосом перекачивается вода. Расстояние до аппарата составляет 32 м. Расход жидкости задан – 80 м 3 /час. Суммарный напор составляет 20 м. Принятый коэффициент трения равен 0,028.

Рассчитайте потери напора жидкости на местные сопротивления в данном трубопроводе.

Исходные данные:

Расход Q = 80 м 3 /час = 80·1/3600 = 0,022 м 3 /с;

эффективный диаметр d = 24 мм;

длина трубы l = 32 м;

коэффициент трения λ = 0,028;

давление в аппарате Р = 2,2 бар = 2,2·10 5 Па;

общий напор Н = 20 м.

Решение задачи:

Скорость потока движения воды в трубопроводе рассчитывается по видоизмененному уравнению:

w=(4·Q) / (π·d 2) = ((4·0,022) / (3,14· 2)) = 48,66 м/с

Потери напора жидкости в трубопроводе на трение определяются по уравнению:

H Т = (λ·l) / (d·) = (0,028·32) / (0,024· 2) / (2·9,81) = 0,31 м

Общие потери напора носителя рассчитываются по уравнению и составляют:

h п = H - [(p 2 -p 1)/(ρ·g)] - H г = 20 - [(2,2-1)·10 5)/(1000·9,81)] - 0 = 7,76 м

Потери напора на местные сопротивления определяется как разность:

7,76 - 0,31=7,45 м

Ответ: потери напора воды на местные сопротивления составляют 7,45 м.

Задача 2

По горизонтальному трубопроводу центробежным насосом транспортируется вода. Поток в трубе движется со скоростью 2,0 м/с. Общий напор составляет 8 м.

Найти минимальную длину прямого трубопровода, в центре которого установлен один вентиль. Забор воды осуществляется из открытого хранилища. Из трубы вода самотеком изливается в другую емкость. Рабочий диаметр трубопровода равен 0,1 м. Относительная шероховатость принимается равной 4·10 -5 .

Исходные данные:

Скорость потока жидкости W = 2,0 м/с;

диаметр трубы d = 100 мм;

общий напор Н = 8 м;

относительная шероховатость 4·10 -5 .

Решение задачи:

Согласно справочным данным в трубе диаметром 0,1 м коэффициенты местных сопротивлений для вентиля и выхода из трубы составляют соответственно 4,1 и 1.

Значение скоростного напора определяется по соотношению:

w 2 /(2·g) = 2,0 2 /(2·9,81) = 0,204 м

Потери напора воды на местные сопротивления составят:

∑ζ МС · = (4,1+1)·0,204 = 1,04 м

Суммарные потери напора носителя на сопротивление трению и местные сопротивления рассчитываются по уравнению общего напора для насоса (геометрическая высота Hг по условиям задачи равна 0):

h п = H - (p 2 -p 1)/(ρ·g) - = 8 - ((1-1)·10 5)/(1000·9,81) - 0 = 8 м

Полученное значение потери напора носителя на трение составят:

8-1,04 = 6,96 м

Рассчитаем значение числа Рейнольдса для заданных условий течения потока (динамическая вязкость воды принимается равной 1·10 -3 Па·с, плотность воды – 1000 кг/м 3):

Re = (w·d·ρ)/μ = (2,0·0,1·1000)/(1·10 -3) = 200000

Согласно рассчитанному значению Re, причем 2320 λ = 0,316/Re 0,25 = 0,316/200000 0,25 = 0,015 Преобразуем уравнение и найдем требуемую длину трубопровода из расчетной формулы потерь напора на трение: l = (H об ·d) / (λ·) = (6,96·0,1) / (0,016·0,204) = 213,235 м Ответ:

требуемая длина трубопровода составит 213,235 м. Задача 3

В производстве транспортируют воду при рабочей температуре 40°С с производственным расходом Q = 18 м 3 /час. Длина прямого трубопровода l = 26 м, материал - сталь. Абсолютная шероховатость (ε) принимается для стали по справочным источникам и составляет 50 мкм. Какой будет диаметр стальной трубы, если перепад давления на данном участке не превысит Δp = 0,01 мПа (ΔH = 1,2 м по воде)? Коэффициент трения принимается равным 0,026. Исходные данные:

Расход Q = 18 м 3 /час = 0,005 м 3 /с; длина трубопровода l=26 м; для воды ρ = 1000 кг/м 3 , μ = 653,3·10 -6 Па·с (при Т = 40°С); шероховатость стальной трубыε = 50 мкм; коэффициент трения λ = 0,026; Δp=0,01 МПа; Решение задачи:

Используя форму уравнения неразрывности W=Q/F и уравнение площади потока F=(π·d²)/4 преобразуем выражение Дарси – Вейсбаха: ∆H = λ·l/d·W²/(2·g) = λ·l/d·Q²/(2·g·F²) = λ·[(l·Q²)/(2·d·g·[(π·d²)/4]²)] = =(8·l·Q²)/(g·π²)·λ/d 5 = (8·26·0.005²)/(9,81·3,14²)· λ/d 5 = 5,376·10 -5 ·λ/d 5 Выразим диаметр: d 5 = (5,376·10 -5 ·λ)/∆H = (5,376·10 -5 ·0,026)/1,2 = 1,16·10 -6 d = 5 √1,16·10 -6 = 0,065 м. Ответ: