Пайка позволяет соединять в единое изделие элементы из разных металлов и сплавов, обладающих различными физико-механическими свойствами. Например, методом пайки можно соединять малоуглеродистые и высокоуглеродистые стали, чугунные детали со стальными, твердый сплав со сталью и т. д. Особо следует отметить возможность соединения путем пайки деталей из алюминия и его сплавов. Широко применяется метод напайки пластинок твердого сплава к державкам при изготовлении режущего инструмента.

В условиях домашней мастерской пайка – самый доступный вид образования неподвижных неразъемных соединений. При пайке в зазор между нагретыми деталями вводится расплавленный присадочный металл, называемый припоем. Припой, имеющий более низкую температуру плавления, чем соединяемые металлы, смачивая поверхность деталей, соединяет их при охлаждении и затвердевании. В процессе пайки основной металл и припой, взаимно растворяясь друг в друге, обеспечивают высокую прочность соединения, одинаковую (при качественном выполнении пайки) с прочностью целого сечения основной детали.

Процесс пайки отличается от сварки тем, что кромки соединяемых деталей не расплавляются, а только нагреваются до температуры плавления припоя.

Для осуществления паяных соединений необходимы: паяльник электрический или с непрямым подогревом, паяльная лампа, припой, флюс.

Мощность электрического паяльника зависит от размера соединяемых деталей, от материала, из которого они изготовлены. Так, для паяния медных изделий небольших размеров (например, проволоки сечением в несколько квадратных миллиметров) достаточно мощности 50–100 Вт, при пайке электронных приборов мощность электрического паяльника должна быть не более 40 Вт, а напряжение питания – не более 40 В, для пайки крупных деталей необходима мощность в несколько сот ватт.

Паяльная лампа используется для нагрева паяльника с непрямым подогревом и для прогрева паяемых деталей (при большой площади пайки). Вместо паяльной лампы можно использовать газовую горелку – она более производительна и надежна в эксплуатации.

В качестве припоя чаще всего используются оловянно-свинцовые сплавы, имеющие температуру плавления 180–280 °C. Если к таким припоям добавить висмут, галлий, кадмий, то получаются легкоплавкие припои с температурой плавления 70–150 °C. Эти припои актуальны для пайки полупроводниковых приборов. При металлокерамической пайке в качестве припоя используется порошковая смесь, состоящая из тугоплавкой основы (наполнителя) и легкоплавких компонентов, которые обеспечивают смачивание частиц наполнителя и соединяемых поверхностей. В продаже имеются и сплавы в виде брусков или проволоки, которые представляют собой симбиоз припоя и флюса.

Использование в процессе пайки флюсов основано на их способности предотвращать образование на поверхностях деталей окисной пленки при нагреве. Они также снижают поверхностное натяжение припоя. Флюсы должны отвечать следующим требованиям: сохранение стабильного химического состава и активности в интервале температур плавления припоя (то есть флюс под действием этих температур не должен разлагаться на составляющие), отсутствие химического взаимодействия с паяемым металлом и припоем, легкость удаления продуктов взаимодействия флюса и окисной пленки (промывкой или испарением), высокая жидкотекучесть. Для пайки различных металлов характерно использование определенного флюса: при пайке деталей из латуни, серебра, меди и железа в качестве флюса применяется хлористый цинк; свинец и олово требуют стеариновой кислоты; для цинка подходит серная кислота. Но существуют и так называемые универсальные припои: канифоль и паяльная кислота.

Детали, которые предполагается соединить методом пайки, следует должным образом подготовить: очистить от грязи, удалить напильником или наждачной бумагой окисную пленку, образующуюся на металле под воздействием воздуха, протравить кислотой (стальные – соляной, из меди и ее сплавов – серной, сплавы с большим содержанием никеля – азотной), обезжирить тампоном, смоченным в бензине, и только после этого приступать непосредственно к процессу пайки.

Нужно нагреть паяльник. Нагрев проверяется погружением носика паяльника в нашатырь (твердый): если нашатырь шипит и от него идет сизый дым, то нагрев паяльника достаточный; ни в коем случае нельзя перегревать паяльник. Носик его при необходимости следует очистить напильником от окалины, образовавшейся в процессе нагревания, погрузить рабочую часть паяльника во флюс, а затем в припой так, чтобы на носике паяльника остались капельки расплавленного припоя, прогреть паяльником поверхности деталей и облудить их (то есть покрыть тонким слоем расплавленного припоя). После того как детали немного остынут, плотно соединить их между собой; снова прогреть место пайки паяльником и заполнить зазор между кромками деталей расплавленным припоем.

Если необходимо соединить методом пайки большие поверхности, то поступают несколько иначе: после прогревания и облуживания места спайки зазор между поверхностями деталей заполняют кусочками холодного припоя и одновременно прогревают детали и расплавляют припой. В этом случае рекомендуется периодически обрабатывать носик паяльника и место пайки флюсом.

О том, что паяльник перегревать недопустимо, уже говорилось, а почему? Дело в том, что перегретый паяльник плохо удерживает капельки расплавленного припоя, но не это главное. При очень высоких температурах припой может окислиться и соединение получится непрочным. А при пайке полупроводниковых приборов перегрев паяльника может привести к их электрическому пробою, и приборы выйдут из строя (именно поэтому при пайке электронных приборов используют мягкие припои и воздействие разогретого паяльника на место пайки ограничивают 3–5 секундами).

Когда место спайки полностью остынет, его очищают от остатков флюса. Если шов получился выпуклым, то его можно выровнять (например, напильником).

Качество пайки проверяют: внешним осмотром – на предмет обнаружения непропаянных мест, изгибом в месте спая – не допускается образование трещин (проверка на прочность); паяные сосуды проверяют на герметичность заполнением водой – течи не должно быть.

Существуют способы пайки, при которых используется твердый припой – медно-цинковые пластины толщиной 0,5–0,7 мм, или прутки диаметром 1–1,2 мм, или смесь опилок медно-цинкового припоя с бурой в соотношении 1: 2. Паяльник в этом случае не используется.

Первые два способа основаны на применении пластинчатого или пруткового припоя. Подготовка деталей к паянию твердым припоем аналогична подготовке к пайке с использованием мягкого припоя.

Далее на место спайки накладываются кусочки припоя и спаиваемые детали вместе с припоем скручиваются тонкой вязальной стальной или нихромовой проволокой (диаметром 0,5–0,6 мм). Место паяния посыпается бурой и нагревается до ее плавления. Если припой не расплавился, то место паяния посыпается бурой вторично (без удаления первой порции) и нагревается до расплавления припоя, который заполняет зазор между спаиваемыми деталями.

При втором способе место паяния нагревают докрасна (без кусочков припоя), посыпают бурой и подводят к нему пруток припоя (продолжая нагрев): припой при этом плавится и заполняет щель между деталями.

Еще один способ пайки основан на применении в качестве припоя порошкообразной смеси: подготовленные детали нагревают в месте пайки докрасна (без припоя), посыпают смесью буры и опилок припоя и продолжают нагревать до плавления смеси.

После паяния любым из трех предложенных способов спаянные детали охлаждают и очищают место пайки от остатков буры, припоя и вязальной проволоки. Проверку качества паяния производят визуально: для обнаружения непропаянных мест и прочности слегка постукивают спаянными деталями по массивному предмету – при некачественной пайке в шве образуется излом.

Разновидности паяных соединений показаны на рис. 53.

Рис. 53. Конструкции паяных соединений: а – внахлестку; б – с двумя нахлестками; в – встык; г – косым швом; д – встык с двумя нахлестками; е – в тавр.

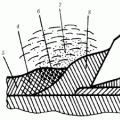

В большинстве случаев детали сначала подвергают лужению, что облегчает последующую пайку. Схема процесса лужения показана на рис. 54.

Рис. 54. Схема лужения паяльником: 1 – паяльник; 2 – основной металл; 3 – зона сплавления припоя с основным металлом; 4 – флюс; 5 – поверхностный слой флюса; 6 – растворенный окисел; 7 – пары флюса; 8 – припой.

Однако лужение можно использовать не только как один из этапов паяния, но и как самостоятельную операцию, когда вся поверхность металлического изделия покрывается тонким слоем олова для придания ему декоративных и дополнительных эксплуатационных качеств.

В этом случае покрывающий материал носит название не припоя, а полуды. Чаще всего лудят оловом, но в целях экономии в полуду можно добавить свинец (не более трех частей свинца на пять частей олова). Добавление в полуду 5 % висмута или никеля придает луженым поверхностям красивый блеск. А введение в полуду такого же количества железа делает ее более прочной.

Кухонную утварь (посуду) можно лудить только чисто оловянной полудой, добавление в нее различных металлов опасно для здоровья!

Полуда хорошо и прочно ложится только на идеально чистые и обезжиренные поверхности, поэтому изделие перед лужением необходимо тщательно очистить механическим способом (напильником, шабером, шлифовальной шкуркой до равномерного металлического блеска) либо химическим – подержать изделие в кипящем 10 %-ном растворе каустической соды в течение 1–2 минут, а затем поверхность протравить 25 %-ным раствором соляной кислоты. В конце очистки (независимо от способа) поверхности промывают водой и сушат.

Сам процесс лужения можно осуществлять методом растирания, погружения или гальваническим путем (при таком лужении необходимо использование специального оборудования, поэтому гальваническое лужение на дому, как правило, не осуществляется).

Метод растирания заключается в следующем: подготовленную поверхность покрывают раствором хлористого цинка, посыпают порошком нашатыря и нагревают до температуры плавления олова.

Затем следует приложить оловянный пруток к поверхности изделия, распределить олово по поверхности и растереть чистой паклей до образования равномерного слоя. Необлуженные места пролудить повторно. Работу следует выполнять в брезентовых рукавицах.

При методе лужения погружением олово расплавляют в тигле, подготовленную деталь захватывают щипцами или плоскогубцами, погружают на 1 минуту в раствор хлористого цинка, а затем на 3–5 минут в расплавленное олово. Извлекают деталь из олова и сильным встряхиванием удаляют излишки полуды. После лужения изделие следует охладить и промыть водой.

Из книги: Коршевер Н. Г. Работы по металлу

Следующая страница>>§ 97. ЛУЖЕНИЕ. Инструменты и приспособления, применяемые при лужении. Приемы лужения.

Лужение. Лужением называется процесс покрытия поверхностей изделий тонким слоем расплавленного олова или сплава олова со свинцом.

Металл, наносимый на поверхность изделия, называется полудой.

Лужение чаще всего выполняется при подготовке деталей к паянию, а также для предохранения изделий от ржавления (коррозии). Иногда лужение производится для специальных целей, например перед заливкой подшипников.

В качестве полуд применяется чистое олово, а для неответственных деталей олово иногда заменяют более дешевым сплавом, состоящим из 5 частей олова и 3 частей свинца. Сплавы (оловянно-свинцовые) нельзя применять при лужении посуды для пищи.

Лудят двумя способами: натиранием (большие изделия) и погружением (небольшие изделия) в расплавленную полуду.

Процесс лужения состоит из трех основных операций: подготовки поверхности, приготовления полуды и лужения.

Подготовка поверхности к лужению. Поверхность, подлежащая лужению, должна быть тщательно очищена от грязи, окалины, жиров и т. д. Очистка поверхности изделия производится до металлического блеска при помощи шабера, напильника, наждачной бумаги, кордовых щеток и т. д. Большие поверхности для облегчения работы травят разбавленной соляной или серной кислотой.

Обезжиривают и удаляют окисную пленку с поверхности изделия промывкой (протравливанием) в водном растворе соляной кислоты. Затем поверхность промывают чистой водой и протирают насухо. В целях предохранения очищенной поверхности от окисления ее смазывают хлористым цинком и сверху посыпают порошком нашатыря.

При выполнении травления и нейтрализации следует работать в резиновых перчатках, фартуке и защитных очках во избежание ожогов и порчи одежды.

Инструменты и приспособления, применяемые при лужении. При лужении пользуются различными инструментами и приспособлениями, например шаберами различных размеров и форм для очистки поверхностей деталей от ржавчины; паяльной лампой для нагревания деталей небольшого размера; щеткой для очистки поверхностей изделий от грязи; кистью (волосяной) для смачивания деталей кислотой; клещами для поддерживания горячих деталей.

Приемы лужения. Лужение методом погружения в расплавленную полуду заключается в том, что подготовленную к лужению деталь сначала погружают в лудильную ванну с хлористым цинком. Затем клещами вынимают изделие из ванны и, не удаляя хлористый цинк с поверхности, погружают в ванну с расплавленным оловом (рис. 179, а).

Рис. 179. Лужение деталей :

а - облуживание детали погружением в ванну с оловом, б - нагрев детали для облуживания, в - облуживание нагретой детали путем растирания олова

В ванне необходимо держать изделие до полного прогрева (270-300°), после чего его вынимают из ванны, встряхивают для удаления излишнего слоя полуды. Когда изделие остынет, его промывают в воле или растворе извести для удаления хлористого цинка. Затем сушат в чистых древесных опилках.

Лужение методом натирания производится после предварительной подготовки изделия (очистки, промывки, травления).

Изделие нагревается медленно и равномерно на древесном угле (рис. 179, б) до температуры 225-250°, затем на нагретую поверхность насыпают припой и, после того как он начнет плавиться, его быстро растирают щеткой или чистой холщовой тряпкой (рис. 179, в) по всей поверхности, удаляя излишний слой полуды.

Если из-за плохой очистки детали олово в каком-либо месте не пристало, это место снова зачищают напильником иди шабером, подогревают, наносят олово и протирают тряпкой или паклей.

Когда изделие остынет, его протирают смоченным песком, промывают водой и сушат.

Во время выполнения операций лужения нельзя вдыхать пары кислоты и нашатыря; горячие детали следует брать клещами; необходимо при погружении деталей пользоваться рукавицами; нужно остерегаться попадания кислоты на тело или одежду.

Для тех, кто не имеет представления о том, что такое лужение железа, начнём с азов. По порядку: с пайки. Пайка – это соединение металла под воздействием высокой температуры.

При пайке используются химические свойства металлов, их способность к соединению. Такой же эффект получается в результате сварки, но есть некоторые отличия. Преимущества пайки в том, что она более доступна в быту; пайка позволяет соединять более мелкие детали, что недоступно сварке. При соблюдении технологии пайки соединения получаются достаточно прочными.

Если вас

интересуют алмазные круги ,

вы можете найти их по доступной цене. Такая разновидность пользуется

спросом благодаря бюджетности. Конечно, долго эксплуатировать изделие

будет невозможно, поэтому придется минуту работать, и тридцать секунд

охлаждать.

Теперь о лужении. В двух словах, лужение - это покрытие поверхности слоем припоя. Оно применяется в пайке, если необходимо:

- Увеличение защитных свойств металла

- Покрытие незначительных дефектов поверхности.

Практическое применение лужения очень разнообразно: от предметов бытового назначения, до использования этого метода в электротехнике, радиоэлектронике и многих других отраслях производства.

Следующий вопрос: а что же такое припой? Это олово, или сплав на его основе. Слой, образующийся на поверхности лужёных изделий, называется полудой. Что ещё необходимо знать? Для лужения и пайки применяют металлы с более низкой температурой плавления, чем соединяемые металлы. Вот, собственно, те азы, которые необходимы, чтобы приступить к пайке или лужению металла. Лужение – это покрытие поверхности металла.

Как это сделать?

Прежде всего, поверхность необходимо зачистить от остатков прежнего покрытия до основного металла, удалить пыль и обезжирить. Сделать это можно при помощи щётки и наждачной бумаги.

Следующий этап: обработка поверхности флюсом. Флюс образует на поверхности плёнку, которая улучшает контакт металлов. Его наносят кистью, после чего поверхность надо прогреть паяльником, паяльной лампой или газовой горелкой. Важно, чтобы температура плавления достигала 300°C. Флюс выбирается в зависимости от обрабатываемого материала.

Для чёрных металлов больше подходит хлористый цинк или хлористый аммоний (нашатырный спирт). Для нержавеющей стали используется водный раствор (20%) ортофосфорной кислоты. Он хорошо очищает поверхность металла от жирного налёта, окиси и ржавчины. Однако следует помнить, что флюс, содержащий кислоту токсичен. Менее агрессивны флюсы, содержащие канифоль, воск, стеарин, но они менее эффективны для удаления окиси.

Существует несколько способов нанесения припоя, в зависимости от размера покрываемой поверхности:

- небольшой размер удобно лудить при помощи паяльника, натирая поверхность, так чтобы припой переходил с паяльника на предмет;

- если объем работы достаточно большой, то есть смысл расплавить припой, размешивая его при этом, до образования мелких камешков; затем эти камешки распределить по поверхности обрабатываемого изделия и растереть кистью.

Припой – это сплав олова с различными металлами. Припои бывают легкоплавкими и тугоплавкими.

Легкоплавкие, соответственно, имеют низкую температуру плавления и используются чаще всего в радиоэлектронике.

Тугоплавкие припои предназначены для пайки и лужения поверхностей, используемых при воздействии высоких температур.

Для лужения существуют специальные пасты, которые очень удобны в использовании, потому что в их составе содержится припой и флюс. Это ускоряет процесс обработки.

Что важно знать при использовании этих паст? Если обрабатываемое изделие предназначено для бытовых целей, то нужно подбирать припой, не содержащий свинца. Для этих целей подойдут сплавы олова с серебром, бериллием, цинком или индием. В остальных случаях все же лучше использовать свинцово-оловянные сплавы, так как они более прочны.

Это всё! Можно приступать к работе.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Министерство образования и науки Республики Казахстан

ЗАПАДНО-КАЗАХСТАНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИСТЕТ

ИМ. М. УТЕМИСОВА

Естественно-географический факультет

Кафедра химии

на тему:Процессы лужения

Выполнил: студент 4-го курса по специальности 5В072000 ХТНВ

Мусаева А. Ж.

Проверил: д.хим наук,профессор Мендалиева Д. К.

Уральск-2015 год

Введение

1. Назначение и способы лужения металла

1.1 Материалы, применяемые при лужении

1.2 Инструменты и посуда для лужения

1.3 Оборудование для лужения

1.4 Подготовка изделий к лужению

1.5 Горячее лужение растиранием и погружением

1.6 Гальваническое лужение в щелочных электролитах

1.7 Гальваническое лужение в кислых электролитах

Введение

Актуальность темы: Лужением называется операция покрытия поверхностей металлических изделий тонким слоем припоя, который представляет собой олово или сплав на оловянной основе. Образующийся на поверхности изделий тонкий слой олова или сплава на оловянной основе принято называть полудой.

Лужение широко применяется в производстве различных металлических изделий, используемых в радиотехнической, электротехнической, авиационной и других отраслях промышленности. Лужению подвергают изделия, идущие для приготовления и хранения пищи (кастрюли, ведра, тазы, молочные бидоны, консервные банки, пастеризационные аппараты, части сепараторов и т. п.). Операция лужения является подготовительной операцией перед заливкой подшипников баббитом, перед паянием изделий и изготовлением изделий с фальцевыми швами. лужение металл гальванический электролит

Основным условием лужения является покрытие поверхности изделий сплошным и непроницаемым слоем олова или сплава на оловянной основе. Олово является хорошим защитником металла от коррозии, пока не: поврежден слой олова, покрывающий поверхность изделий.

Луженые изделия хорошо выдерживают деформацию, изгибы и перегибы, не обнаруживая повреждений.

Цель: выбор оптимальных вариантов лужения

Для решения данной цели необходимо решение следующих задач :

1) провести анализ описанных в литературе методов

2) предложить наиболее оптимальный метод

1 . Назначение и способы лужения металла

1.1 Материалы, применяемые при лужении металла

Олово и его сплавы . Чистое олово плотностью 7,3 г/см 3 имеет серебристо-белый цвет с голубоватым оттенком. В природе олово встречается в виде окиси, соединенной одновременно с серой, сурьмой, мышьяком, медью, железом и другими примесями. Присутствие в олове примесей железа, мышьяка, висмута и сурьмы понижает его пластичность и увеличивает хрупкость; примеси меди и свинца делают олово более твердым и хрупким и также понижают его пластичность. Олово легко плавится. Температура плавления его 232° С. Чистое олово на воздухе не изменяется, при этом оно почти не теряет своего блеска и только по истечении значительного периода покрывается легкой пленкой окиси олова серого цвета. Олово характеризуется высокой стойкостью в отношении органических кислот, а также хорошо противостоит атмосферным осадкам и действию воздуха. Поэтому вся посуда для приготовления и хранения пищи обслуживается только чистым оловом. Олово хорошо растворяется в серной и концентрированной соляной кислотах и очень слабо в разбавленной соляной кислоте. Азотная кислота превращает олово в метаоловянную кислоту. Олово выпускается в виде чушек и прутков. По химическому составу и примерному назначению олово подразделяется на четыре марки: 01 (содержание олова 99,9%, примесей 0,1%), 02 (содержание олова 99,5,% примесей 0,5%), 03 (содержание олова 98,35%, примесей 1,65%) и 04 (содержание олова 96,25%, примесей 3,75%). Для лужения применяют олово двух марок -- 01 и 02. Олово марки 01 применяется для лужения изделий, изготовляемых из жести и других материалов, а марки 02 -- для лужения кухонной посуды и котлов для приготовления пищи. Для лужения посуды, служащей для приготовления и хранения пищи, иногда употребляют не только олово высокой чистоты, но и ряд других сплавов, не содержащих вредных для здоровья примесей, например сплавы, состоящие из олова и железа (олова 9 вес. ч. и железа 1 вес. ч.); олова (89 вес. ч.), железа (5) и никеля (6). Другие сплавы для лужения, за исключением сплавов, состоящих из олова, железа и никеля, являются ядовитыми; поэтому их применяют лишь для лужения изделий, не предназначенных для изготовления или хранения пищи.

Сплавами из олова, свинца и цинка (например, олова 45%, свинца 30% и цинка 25%) лудят металлические изделия, чтобы предохранить их от ржавчины. Такие сплавы дешевле чистого олова и хорошо защищают металл от ржавчины. Чтобы получить совершенно белую красивую и блестящую полуду, пользуются висмутовыми составами, т. е. сплавами из олова и висмута (например, сплав, содержащий 90 вес. ч. олова и 10 вес. ч. висмута). Оловянисто-висмутовые сплавы применяются в основном для лужения художественных изделий. Эти сплавы дороже оловянисто-цинковых.

Хлористый аммоний (также называют нашатырем) представляет собой твердое вещество белого цвета, волокнистого строения; он встречается также в виде мелких кристалликов. Хлористый аммоний легко растворяется в воде, а при нагревании испаряется, образуя беловатые густые ядовитые пары.

Хлористый аммоний при лужении и паянии применяют в качестве флюсующего вещества, так как он хорошо очищает поверхности деталей и изделий от окислов. Кроме того, его применяют для очистки поверхности деталей и изделий от жиров.

1.2 Инструменты и посуда для лужения металла

Изделия при лужении измеряют при помощи металлического складного метра, стальной масштабной линейки, штангенциркуля и др. Лудильные клещи применяют для поддержания изделий. Они весьма удобны для работы и благодаря изогнутым дугообразным щекам обеспечивают беспрепятственный доступ олова к поверхности обслуживаемых изделий. Шаберы применяют для очистки поверхности изделий от посторонних веществ соскабливанием. Плоские поверхности обрабатывают плоским шабером, снимая слои металла при движении вперед, а вогнутые поверхности -- изогнутым шабером (рис. 97,6), перемещая шабер вбок слева направо. Волосяные кисти применяют для смазки изделий кислотой и удаления с них посторонних веществ. Кисти оберегают от загрязнений и промывают в керосине, так как при пользовании загрязненной кистью нельзя получить чистую поверхность изделия. Паяльные лампы применяют для нагревания изделий и припоев. Наиболее распространенными паяльными лампами являются керосиновые. Они характеризуются емкостью резервуара, длиной пламени и давлением, которое создается в резервуаре при подготовке паяльной лампы к работе. Применяют керосиновые паяльные лампы емкостью 0,5; 1; 1,5; 2; 3; 4 л. Длина пламени ламп указанных емкостей соответственно 190, 270, 270, 440, 440, 560 мм. Керосиновые паяльные лампы работают с давлением до 3 ат. Основной частью паяльной лампы является горелка 4. Она состоит из трубки красной меди или латуни, согнутой кольцеобразно; один конец трубки имеет форсунку 5 с ниппелем, а другой -- соединительную гайку. Вся горелка закрыта металлическим кожухом с несколькими прорезами для прохода воздуха.

1.3 Оборудование для лужения металла

Верстак для лужения . На верстаке выполняют горячее лужение растиранием и все вспомогательные работы по лужению. Каркас верстака изготовляют, как правило, деревянным, а столешницу (крышку верстака) из деревянных досок толщиной 40--50 мм либо из листовой стали толщиной 3--5 мм. Столешницу, изготовленную из деревянных досок, покрывают сверху кровельным железом. В столешнице, изготовленной как из листовой стали, так и из деревянных досок, сверлят отверстия для стока жидкостей. Внизу под столешницей укрепляют металлическую ванну, в которую набирается стекающая сверху со столешницы жидкость. Металлическая ванна верстака соединена с трубопроводом для вывода жидкости. Высота верстака 800--900 мм, длина 1200-- 1500 мм, ширина 750--800 мм.

Ванны для обезжиривания . Для обезжиривания поверхности изделий, подвергаемых лужению, применяют ванны разных конструкций и размеров. Выбор ванн зависит от того, каким способом осуществляют лужение. Наиболее простыми ваннами для горячего лужения являются металлические ванны и котлы с крышками. Эти ванны и котлы предназначаются для обезжиривания поверхности изделий при использовании различных растворителей (керосина и др.). Ванны и котлы содержат в чистоте, для чего регулярно очищают от загрязнений. Поверхности изделий обезжиривают химическим и электрохимическим способами в металлических ваннах, снабженных змеевиками для нагрева находящихся в них растворов. Эти ванны имеют такую же конструкцию и размеры, как и ванны, применяемые для травления металлов.

Ванны для холодного и горячего промывания изделий . Промывание поверхности изделий в холодной и горячей воде осуществляют два раза: в начале и в конце лужения. Промывание поверхности изделий выполняют в металлических и деревянных ваннах. Во время работы ванн вода из водопроводной сети непрерывно подается в них для холодного и горячего промывания. Внутренние габаритные размеры ванн для холодного и горячего промывания: длина от 500 до 6000 мм, ширина от 400 до 1200 мм, высота от 500 до 1600 мм. Объем ванн от 80 до 7500 л.

Ванны для гальванического лужения в кислых и щелочных электролитах . Гальваническое лужение в кислых электролитах осуществляют в стационарных ваннах или во вращающихся ваннах-колоколах.

Стационарная ванна для лужения в кислых электролитах состоит из стального корпуса 1, футеровки 2, змеевика 3, штангодержателей 5 и 6, двух анодных штанг 4 и 8, катодной штанги 7. Корпус ванны изготовляют из листовой стали толщиной 4--7 мм. Ванны футеруют винипластом, полихлорвиниловым пластиком, резиной или другими кислотоупорными материалами. Изделия, подлежащие гальваническому лужению в кислых электролитах, подвешивают на катодную штангу, а на анодные штанги подвешивают оловянные аноды в форме пластин. Корпуса наиболее распространенных стационарных ванн для лужения в кислых электролитах имеют следующие размеры: длина А 600, 800, 1000, 1200, 1500, 1800, 2000 мм; ширина Б соответственно 500, 600, 700, 800, 800, 800, 800 мм; высота В соответственно 700, 700, 700, 800, 800, 800, 800 мм.

Небольшие изделия лудят гальваническим способом в кислых электролитах в ваннах колокольного типа. Ванны для гальванического лужения в щелочных электролитах по конструкции несколько отличаются от ванн, используемых для лужения в кислых электролитах. Эти ванны состоят из стального корпуса 1, вентиляционных бортовых кожухов 3 и 8, штангодержателей 2 и 7, анодных и катодных штанг 4, 5 и 6. Внутреннюю часть у этих ванн не облицовывают химически стойкими материалами. Корпуса таких ванн имеют следующие размеры (мм): длина от 600 до 6000, ширина от 500 до 1000, высота от 700 до 1600.

1.4 Подготовка изделий к лужению

Чем лучше будет подготовлена поверхность к лужению, тем плотнее и прочнее ляжет покрытие на поверхность изделия.

Порядок и характер подготовки изделий зависит от требований, предъявляемых к изделиям, и от метода нанесения полуды.

Изделия к покрытию оловом готовят обработкой щетками, шлифованием, обезжириванием и травлением. Щетками обычно обрабатывают изделия, поверхность которых покрыта окалиной или сильно загрязнена. Изделие перед подготовкой промывают чистой водой, а при обработке применяют для ускорения процесса мелкий песок, пемзу и известь.

Неровности, которые имеются на изделиях, удаляют шлифованием с помощью абразивных кругов и шкурок. Химическое обезжиривание поверхности изделий выполняют с помощью 5--10%-ного раствора едкого натра, 10--15%-ного раствора углекислого натрия, 10--15%-ного раствора фосфорнокислого натрия. Растворы обычно применяют подогретыми до температуры 50--80° С.

После обезжиривания изделия тщательно промывают в чистой воде, сменяемой несколько раз. Признаком удаления жировых веществ с изделия служит легкая смачиваемость его поверхности водой, которая не скатывается отдельными каплями, а растекается по поверхности изделия.

Жировые вещества удаляют также с помощью венской извести. Минеральные масла удаляют бензином, керосином и другими растворителями жиров. Однако применять бензин или керосин не рекомендуется, так как они являются огнеопасными веществами; кроме того, жиры ими растворяются не полностью. Медные, латунные и стальные изделия травят в течение 20--30 мин в 20--30%-ном водном растворе серной кислоты. Для ускорения травления стальных изделий кислотный состав подогревают.

После травления обработанные детали тщательно промывают в холодной воде, затем очищают их поверхность смоченным песком и промывают в горячей воде при температуре 80--100° С.

1.5 Горячее лужение металла растиранием и погружением

Для горячего лужения растиранием изделия, предварительно подготовленные и смазанные флюсом, нагревают настолько, чтобы наносимое на них олово плавилось и растекалось по поверхности, образуя предохранительное покрытие. Этим способом можно обслуживать изделия с обеих сторон. Флюсом служат хлористый цинк и нашатырь. Подготовленные поверхности изделия смазывают раствором хлористого цинка и нагревают паяльными лампами. Когда хлористый цинк на поверхности изделия закипит, вводят олово, которое, соприкасаясь с нагретой поверхностью, плавится. В этот момент изделие посыпают порошкообразным нашатырем. Затем жидкое олово, растирая паклей, распределяют по поверхности равномерным слоем. Если из-за плохой зачистки олово в каком-либо месте не пристало, это место снова зачищают напильником или шабером, снова подогревают, наносят олово и протирают паклей. Когда изделие остынет, его протирают смоченным песком, промывают водой и сушат. При горячем лужении погружением подготовленные изделия опускают в лудильную ванну или аппарат на определенное время до получения на их поверхности тонкого слоя оловянистого покрытия. Лужение выполняют в лудильных ваннах или в лудильных аппаратах. Олово в лудильных ваннах нагревают до 270--300° С, т. е. несколько выше температуры его плавления. Чрезмерно перегретое в ванне олово очень быстро окисляется. Лужение при низких температурах (230--240° С) невозможно. Продолжительность пребывания изделий в лудильных ваннах зависит от толщины материала изделия, его размеров и колеблется от 0,5 до 1 мин. Лужение начинают с подготовки. Изделия предварительно обезжиривают и тщательно протравливают до получения металлически чистой, т. е. блестящей, или матовой поверхности. Подготовленное к лужению изделие помещают в лудильную жидкость. Затем его вынимают и, не давая хлористому цинку полностью стечь, погружают в оловянную ванну. В ванне уровень расплавленного олова должен возвышаться над изделием не меньше чем на 35--40 мм. Продолжительность пребывания изделия а ванне зависит от толщины требуемого слоя олова.

1.6 Гальваническое лужение металла в щелочных электролитах

Лужение в щелочных, а также в кислых электролитах осуществляют при определенных плотности тока, температуре ванны в условиях особой чистоты ванн. Электролиты приготовляют из различных химикатов. Электролиты перед употреблением подвергают обработке до требуемой характеристики осадка. Плотность тока -- частное от деления силы тока в проводнике на его поперечное сечение. Часто применяется следующая терминология: катодная плотность тока, анодная плотность тока и др.

Катодная плотность тока представляет собой поданную на ванну силу тока, отнесенную к единице поверхности электрода, например к 1 дм 2 . Если сила тока отнесена к поверхности анода, то она называется анодной плотностью тока; если сила тока отнесена к катодной поверхности, она называется катодной плотностью тока. Например, на оловянную кислую ванну подан ток 100 а, при этом поверхность изделий, подвергаемых лужению, равна 40 дм 2 , а поверхность оловянных анодов 25 дм 2 . В этом случае катодная плотность тока равняется 100:40 = 2,5 а на 1 дм 2 , или, как это изображают иначе, 2,5 а/дм 2 , тогда как анодная плотность тока составляет 100:25 = 4 а/дм 2 .

Во время лужения в щелочном электролите на аноде происходит растворение олова, на катоде в это время оно осаждается. Соли олова, входящие в состав электролитов, являются основными, питающими щелочной электролит ионами * олова, которые осаждаются на катоде сначала в виде двухвалентного **, затем по мере накопления--в виде четырехвалентного олова. В щелочных электролитах олово растворяется в виде двухвалентного до тех пор, пока содержание закисного олова вблизи анода не достигнет определенного предела. В связи с повышением у анода концентрации двухвалентного олова образуется плохо растворяемая пленка закиси олова.

Эти два обстоятельства вызывают повышение анодного потенциала, достаточное для того, чтобы анод стал посылать в щелочной электролит наряду с ионами двухвалентного олова ионы четырехвалентного олова. Процесс выделения четырехвалентного олова происходит быстрее, чем двухвалентного, так как ионы четырехвалентного олова, как большинство высоковалентных ионов, более способны к комплексообразованию в щелочном электролите, чем двухвалентные. В щелочных ваннах у анода происходят побочные анодные и катодные процессы, способствующие выделению водорода и образованию гидрата закиси олова (слабое основание) и гидрата окиси олова (слабая кислота).

1.7 Гальваническое лужение металла в кислых электролитах

Гальваническое лужение в кислых электролитах применяют во многих отраслях промышленности. Это объясняется тем, что кислые электролиты имеют ряд преимуществ по сравнению со щелочными. Кислые электролиты состоят из сернокислого олова, серной кислоты (иногда сернокислого натрия), капиллярно-активных веществ (крезол, фенол и др.), а также коллоидальных веществ: клея, желатина, никотина, сульфата и др.

Сернокислое олово в таких электролитах содержится до 65 г/л, а серная кислота -- до 100 г/л. При повышенной кислотности (выше 100 г/л серной кислоты) на изделии образуются непрочные отложения. Сернокислый натрий вводится в электролит для увеличения проводимости ванны, что способствует образованию двойной соли с сернокислым оловом, так как при этом осадки олова лучше выделяются из двойных солей.

Размещено на Allbest.ru

...Подобные документы

Описание процесса химического никелирования и состава гипофосфитных растворов никеля. Определение возможности получения покрытий Ni-P из пирофосфатных электролитов. Расчет толщины покрытия Ni-P и оценка его зависимости от концентрации соли в растворе.

курсовая работа , добавлен 16.06.2014

Электролиз расплавленных хлоридов как способ очистки платиновых металлов от металлических и неметаллических примесей. Электролиз в водных электролитах. Схема переработки палладиевых катализаторов. Пирометаллургическое рафинирование платиновых сплавов.

контрольная работа , добавлен 11.10.2010

Продукты поликонденсации фенола с формальдегидом. Реакция проводится в присутствии кислых (соляная, серная, щавелевая и другие кислоты) или щелочных катализаторов (аммиак, гидроксид натрия, гидроксид бария). Свойства, применение.

доклад , добавлен 03.10.2006

Общая характеристика щелочных металлов и их соединений, применение в промышленности. Формы металлов, встречающиеся в природе, и способы их получения. Химические свойства щелочных металлов и их взаимодействие с водой, с кислородом, с другими веществами.

презентация , добавлен 22.09.2015

Анализ путей образования электронных дефектов в электролитах и оценка их концентрации. Оценка величины электронной проводимости медьпроводящих электролитов. Разработка методики выращивания из растворов монокристаллов медьпроводящих твердых электролитов.

Физико-химические и термодинамические свойства концентрированных водных растворов, содержащих компоненты электролитов осаждения сплава железо-никель. Кинетические закономерности анодного растворения сплава железо-никель в нестационарных условиях.

Условия осаждения меди из щелочных и кислых электролитов. Расчет размеров ванны гальванического меднения, количества анодов, напряжения на ванне. Разность равновесных электродных потенциалов анодной и катодной реакции. Выбор выпрямительного агрегата.

курсовая работа , добавлен 22.04.2014

Причины возникновения коррозии металла. Теоретическое исследование вопроса о защите металла от коррозии средствами бытовой химии. Экспериментальное исследование освежителя воздуха как средства защиты металла от коррозии в различных химических средах.

научная работа , добавлен 15.05.2015

Азотистоводородная кислота и строение азидной группы. Получение чистого азота и щелочных металлов. Способы синтеза азида натрия. Применение в взрывотехнике, изготовление первичных ВВ (азида свинца). Получение азида натрия из гидразина и его солей.

реферат , добавлен 02.05.2015

Классификация методов количественного анализа. Химическая посуда и оборудование в гравиметрическом анализе; правила обращения с аналитическими весами. Расчет навески исследуемого вещества и количества осадителя. Способы определения железа в растворах.

Лужением называется процесс покрытия поверхностей металлических деталей тонким слоем расплавленного олова или оловянно- свинцовыми сплавами (припоями). Лужение осуществляется для защиты деталей от коррозии и окисления, подготовки поверхностей заготовок и инструмента к паянию мягкими припоями, а также перед заливкой вкладышей подшипников баббитом. Перед лужением поверхность заготовок тщательно очищается и обезжиривается. Очистка поверхности от грязи и коррозии выполняется как механическим, при помощи корцовочных щеток или напильников, так и химическим путем в 25%-ном растворе соляной кислоты в целях обезжиривания поверхностей заготовок и удаления с них окисных пленок. После механической очистки заготовки промываются в кипящем 10%-ном растворе каустической соды и затем в воде.

Прежде чем приступить непосредственно к лужению , поверхность заготовки покрывается флюсом. В качестве флюса используется хлористый цинк, раствор которого наносится на заготовку при помощи кисти, куска войлока или пакли. Затем поверхность, подлежащая лужению, посыпается порошком нашатыря и нагревается до температуры плавления олова или другого сплава, который наносится на поверхность в виде порошка или мелких кусочков. После того как припой или олово, соприкоснувшись с нагретой поверхностью заготовки, начинает плавиться, его растирают паклей или холщовой тряпкой, предварительно пересыпанной порошком нашатырного спирта. Наносимый сплав должен равномерно распределиться по поверхности обрабатываемой заготовки. Такой способ покрытия поверхности заготовки называют лужение растиранием (рис. 5.10). Обрабатываемую поверхность можно покрывать оловом или припоем и другим способом — погружением (рис. 5.11). В этом случае очищенную и протравленную заготовку погружают примерно на одну минуту в ванну с раствором хлористого цинка, а затем в ванну с расплавленным припоем или оловом, в которой заготовку выдерживают в течение 2… 3 мин, после чего извлекают из ванны, встряхивают и проверяют визуально на равномерность распределения покрытия и на отсутствие вздутий.

Нагревание заготовок осуществляется, как правило, паяльной лампой (рис. 5.12), основой которой является резервуар 2 для горючего (бензина). В резервуар установлен насос 12, обеспечивающий подачу воздуха в него для образования бензиновоздушной горючей смеси, которая скапливается в пространстве 3 резервуара. Горючая жидкость заливается в резервуар через отверстие, закрытое крышкой 11. Бензиновоздушная смесь из резервуара поступает по каналам 5 к соплу; ее количество регулируется при помощи вентиля 10. Этот же вентиль обеспечивает включение и отключение подачи горючей смеси, перекрывая каналы 5 при помощи игольчатого золотника. Бензиновоздушная смесь, проходящая смеситель 7, поджигается в трубе 6. Пламя защищено от ветра специальным устройством 9. Для разжигания паяльной лампы необходимо предварительно разогреть трубу 6 до температуры вспышки бензиновоздушной смеси. Нагревание происходит от пламени горящего бензина, наливаемого в нагревательную чашу 4.

Правила безопасности труда при лужении

1. Все работы, связанные с процессом лужения, должны выполняться в брезентовых рукавицах.

2. Все работы при лужении необходимо производить под вытяжным зонтом или при наличии в помещении хорошей вытяжной вентиляции.

3. При подготовке раствора соляной кислоты во избежание разбрызгивания следует всегда вливать кислоту в воду, а не наоборот.

4. При работе с паяльной лампой запрещается:

Разжигать паяльную лампу в учебной мастерской;

Разжигать паяльную лампу без защитного кирпичного экрана;

Чрезмерно накачивать воздух в резервуар лампы.

5. Запрещается гасить лампу до закрытия регулирующего вентиля. Выпускать воздух из резервуара необходимо только после того, как лампа погашена, а горелка остыла.

6. Следует тщательно мыть руки с мылом после окончания работы.